Современная система охлаждения газовой турбины должна отвечать ряду требований, среди которых различными авторами [1–4] выделяются следующие:

– охлаждение деталей ГТ должно происходить до температуры, при которой их прочность обеспечивает необходимую продолжительность работы;

– увеличение полезной работы вследствие роста начальной температуры газа должно обеспечивать больший экономический эффект, чем затраты, связанные с применением системы охлаждения;

– градиенты температур охлажденных деталей ГТ не должны приводить к опасным значениям температурных напряжений;

– усложнение тепловой схемы ГТУ, ее конструкции и режимов эксплуатации из-за появления системы охлаждения не должно приводить к ее значительному удорожанию и снижению надежности. Система охлаждения должна одинаково эффективно работать на всех режимах работы установки.

В современных ГТУ охлаждаются практически все детали газовой турбины: ротор, подшипники, сопловые и рабочие лопатки, корпус, детали камеры сгорания. Известно несколько различных способов охлаждения элементов газовых турбин – открытые и закрытые системы воздушного охлаждения, паровое охлаждение, внутреннее и внешнее жидкостное охлаждение с использованием дистиллированной воды или жидких металлов (Na, Na + K и т. д.), использование промежуточного теплоносителя и «тепловых трубок» [1, 4, 6, 8, 9].

Существует ряд способов по внешнему охлаждению: отвод теплоты от рабочих лопаток в диск или от сопловых лопаток в элементы статора за счет теплопроводности; применение струйного охлаждения рабочих лопаток, при котором охлаждающий агент (чаще всего вода) распыляется на их поверхность через группу сопл, расположенных в выходных кромках сопловых лопаток; применение парциального подвода охлаждающего воздуха и пр. Способы внешнего охлаждения хотя и находят в ряде случаев свое применение, однако из-за технологических сложностей используются сравнительно редко, и, как правило, на турбинах малой мощности.

Для элементов высокотемпературных турбин сейчас практически повсеместно применяется открытое воздушное охлаждение из-за наличия ряда сложных технологических и конструктивных задач, возникающих при реализации и проектировании других способов охлаждения. В настоящей работе рассматривается система открытого воздушного охлаждения, поэтому прочие виды охлаждения (паровое, водяное, на основе жидких металлов и пр.) далее рассматриваться не будут.

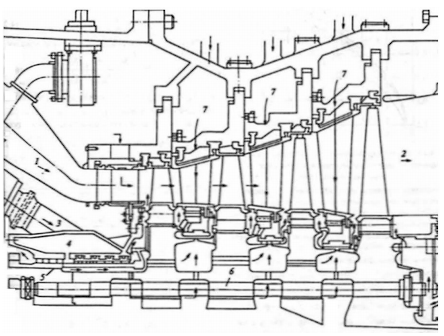

В качестве примера системы открытого воздушного охлаждения на рис. 1 показана характерная схема для высокотемпературной ГТУ фирмы Westinghouse типа W501F. Воздух на охлаждение турбины отбирается после 6-й, 10-й, 13-й ступеней и после компрессора. После компрессора предварительно охлажденный воздух подается в полость 4, из которой часть его используется для запирания уплотнения 5 (таким образом предотвращается попадание горячего воздуха в систему охлаждения), часть поступает в зазор между дефлектором 1-й ступени и корпусом, а основная часть направляется в зазор между дефлектором и диском.

Рис. 1. Схема охлаждения газовой турбины ГТУ типа W501F фирмы Westinghouse: 1 – горячие газы после камеры сгорания; 2 – газы после турбины; 3 – охлаждающий воздух из-за компрессора для охлаждения проточной части турбины и дисков; 4 – полость подвода охлаждающего воздуха к роторным деталям; 5 – лабиринтное уплотнение; 6 – роторные стяжки; 7 – полости для подвода охлаждающего воздуха к сопловым лопаткам 2-й, 3-й и 4-й ступеней

Далее этот воздух частично идет на охлаждение рабочих лопаток 1-й ступени и их хвостовых соединений, а частично, проходя через отверстия в диске и зазоры между телом диска и стяжками 6, охлаждает правую поверхность диска и далее – рабочие лопатки и диски последующих ступеней.

Сопловые лопатки 1-й ступени охлаждаются воздухом, отобранным непосредственно после компрессора. Выпуск воздуха осуществляется в проточную часть через перфорацию и щели в выходных кромках. Сопловые лопатки 2-й и 3-й ступеней охлаждаются воздухом соответственно после 13-й и 10-й ступени компрессора, поступающим в полость 7. После охлаждения лопаток воздух сбрасывается в проточную часть и частично в пространство между дисками. Этот же воздух используется для охлаждения корпуса. Сопловые лопатки 4-й ступени специально не охлаждаются, но через их внутреннюю полость проходит воздух из-за 6-й ступени компрессора для охлаждения уплотнения и пространства между дисками 3-й и 4-й ступени.

Допустимая температура металла лопаток по условиям жаропрочности и возникающих напряжений в конструкции энергетических ГТУ в настоящее время приблизилась к 900 °С [4, 10]. Таким образом, разницу между начальной температурой газа и температурой первого ряда лопаток, составляющую более 400–500 °С, необходимо компенсировать соответствующей системой охлаждения.

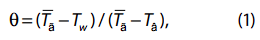

Для оценки эффективности способов охлаждения лопаток в соответствии с источниками [2, 4, 5] используется понятие интенсивности охлаждения (безразмерной глубины охлаждения):

где

– соответственно температуры полного торможения газа и охлаждающего воздуха;

Tw – температура металла охлаждаемых лопаток.

Величина θ зависит от относительного расхода охлаждающего воздуха Gв/Gг и относится к различным точкам лопатки. Интенсивность охлаждения может изменяться в пределах от 0 до 1. Она равна нулю, когда охлаждение лопаток отсутствует и увеличивается с ростом эффективности этого охлаждения.

В современных газовых турбинах в зависимости от начальной температуры газов доля охлаждающего воздуха, отбираемого за отдельными ступенями компрессора, составляет:

где

– суммарный расход воздуха, кг/с, отбираемого из компрессора для системы охлаждения;

Gk – количество поступающего в компрессор воздуха, кг/с.

Для турбинных лопаток выделяются три основных способа открытого воздушного охлаждения:

– конвективное охлаждение;

– перфорационное или пленочное охлаждение;

– пористое охлаждение транспирацией (просачиванием).

Конвективное охлаждение.

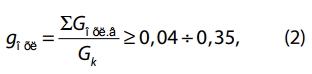

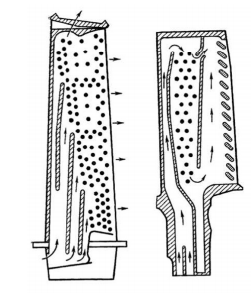

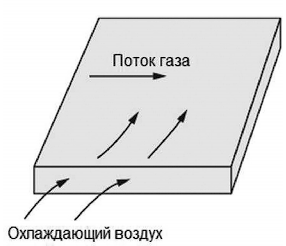

При конвективном охлаждении осуществляется отвод теплоты от горячего металла лопаток к охлаждающему воздуху, который протекает по внутренним полостям лопатки, не попадая в межлопаточный канал (рис. 2).

В лопатках с конвективным охлаждением воздух подводится через корневую часть и далее растекается по внутренним каналам в различных направлениях:

– вдоль лопатки с выходом через верхний торец в радиальный зазор;

– одновременно в продольном и поперечном направлениях относительно пера лопатки с выходом в обоих направлениях;

– поперек пера лопатки с выходом через отверстия или щели, расположенные в выходной кромке или на вогнутой стороне профиля вблизи нее.

Рис. 2. Схема конвективного охлаждения

Рис. 3. Рабочие лопатки с радиальным и смешанным течением охлаждающего воздуха модификаций газотурбинных двигателей фирмы «Пратт-Уитни»

Рис. 4. Рабочая лопатка турбины со смешаным течением охлаждающего воздуха фирмы «Роллс-Ройс»

Рис. 5. Конструктивная схема рабочей лопатки с дефлектором фирмы «Пратт-Уитни»

Эти преимущества заключаются в том, что конструкция охлаждаемой лопатки со вставным дефлектором дает возможность:

– максимально сблизить распределение коэффициентов теплоотдачи по обводу профиля со стороны воздуха и газа и обеспечить равномерную температуру по сечению лопатки, что исключает возникновение дополнительных напряжений, особенно на переходных режимах работы турбины;

– осуществлять дифференцированное охлаждение участков профиля пера лопатки по его длине, что дает возможность обеспечить во всех участках лопатки необходимые запасы прочности;

– в процессе доводки увеличивать глубину охлаждения (если в этом появляется необходимость) путем увеличения расхода охлаждающего воздуха при помощи небольших доработок;

– увеличивать поверхность теплообмена на воздушной стороне и вводить дополнительные турбулизаторы охлаждающего воздуха (ребра, перемычки, выступы);

– использовать дефлектор в качестве демпфера, препятствующего резонансным колебаниям лопатки.

Наряду с отмеченными преимуществами лопаток с внутренним дефлектором они не лишены недостатков. Ограниченные размеры отверстия в замке лопатки, через которое обычно вставляется дефлектор, зачастую не позволяют придавать ему форму, обеспечивающую наилучший теплосъем, а закрутка лопатки по высоте может усугубить этот недостаток. Вторым недостатком лопаток со вставным дефлектором является износ дефлектора при длительной эксплуатации в местах его прилегания к внутренней поверхности лопатки. Однако к настоящему времени найдены подходы, позволяющие в значительной мере устранить отмеченные недостатки.

Применение внутреннего конвективного охлаждения позволяет снизить температуру внешней оболочки по сравнению с температурой потока газа всего на 130–150 °С при относительном расходе воздуха gохл = 0,015–0,02 поэтому данный вид охлаждения не может быть эффективно применен для первых ступеней современных высокотемпературных газовых турбин. С увеличением начальной температуры газа требуется уже значительно большая глубина охлаждения лопаток, которая может быть достигнута заградительным охлаждением.

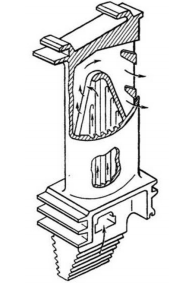

Отдельным подвидом конвективного охлаждения является способ струйного охлаждения (или способ «ударной конвекции»), который зачастую выделяют в отдельный метод охлаждения наряду с конвективным, перфорационным и пористым [7].

Метод заключается в организации выдува охлаждающего воздуха из внутреннего пространства дефлектора в полость между дефлектором и внешней оболочкой лопатки таким образом, что выдув в указанную полость производился струями через отдельные отверстия под прямым углом к оболочке лопатки (рис. 6). Это приводит к интенсификации теплообмена между охлаждающим воздухом и горячей оболочкой по сравнению с обычным конвективным охлаждением, когда поток охлаждающего воздуха движется параллельно внутренней стенке лопатки.

Рис. 6. Схема струйного охлаждения

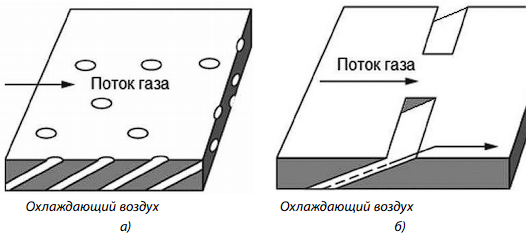

Рис. 7. Схема перфорационного охлаждения с выпуском охлаждающего воздуха: а) через отверстия; б) через щели

Перфорационное охлаждение.

При перфорационном (пленочном) охлаждении воздух выдувается через специально выполненные отверстия или щели в стенке лопатки, при этом обеспечивается защитный слой между потоком газа и поверхностью лопатки (рис. 7).

Поскольку пленка быстро размывается основным потоком газа, на охлаждаемой поверхности предусматривается несколько рядов выпускных отверстий. Перфорационное охлаждение не может быть выполнено полностью в отрыве от конвективного, поскольку, прежде чем попасть на поверхность лопатки, охлаждающий воздух протекает по внутренним каналам лопатки, отнимая в той или иной степени теплоту у металла лопатки.

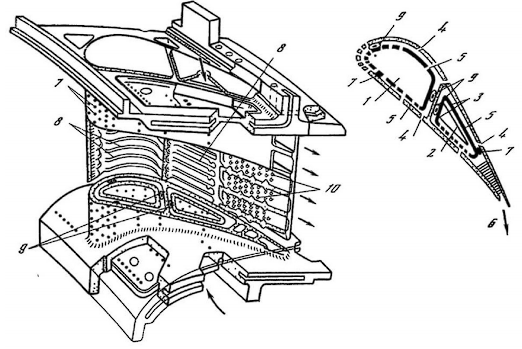

Для оптимального распределения охлаждающего воздуха по поверхности лопатки организуют отделенные друг от друга полости, через которые воздух подводится к различным участкам профиля. На рис. 8 показана схема охлаждения сопловой лопатки турбины двигателя RB 211-524 фирмы «Роллс-Ройс» [5].

Рис. 8. Сопловая лопатка первой ступени двигателя RB 211-524

Внутри лопатки имеется несколько отделенных друг от друга полостей для подвода охлаждающего воздуха к различным участкам поверхности. В переднюю полость 1 и заднюю 2 вставлены дефлекторы 5, которые герметично соединены с верхней и нижней полками лопатки. Опорной поверхностью для дефлектора являются поперечные ребра 8, расположенные на внутренней поверхности лопатки в обеих полостях. Пространство между дефлектором и внутренней поверхностью лопатки разделено на пять продольных изолированных друг от друга полостей выступами 7 и трубками 9, которые на участках, где имеются ребра, располагаются в специально сделанных продольных пазах. Трубки обжимают при установке для создания герметичного уплотнения между этими полостями. Полость 2 переходит в продольную щель 6, обе стороны которой соединены цилиндрическими перемычками (штырьками) 10 различного диаметра.

Воздух, вытекающий через отверстия в дефлекторах 5, охлаждает внутреннюю поверхность лопатки струйным натеканием и далее через отверстия 4 попадает на внешнюю поверхность лопатки, образуя вдоль нее заградительный слой. Поскольку секции изолированы между собой, то размеры отверстий 5 в дефлекторах выбраны таким образом, чтобы создавать различное давление на входе в каждый ряд отверстий 4. Величина этого давления устанавливается сообразно с тем внешним давлением газа на лопатку на участке соответствующего ряда отверстий 4, при котором подводится необходимое для охлаждения данного участка количество воздуха. У данной сопловой лопатки температура стенки не превышает 1210 K при температуре газа на входе 1543 K, что обеспечивает ее надежную работу в эксплуатации [5].

Согласно [3], в одинаковых условиях при заградительном (пленочном) охлаждении элементов проточной части требуется в 1,5–1,8 раза меньше охладителя, чем при конвективном.

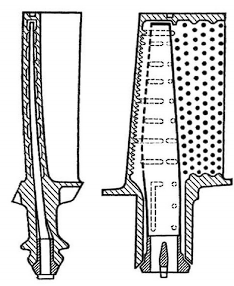

Пористое охлаждение.

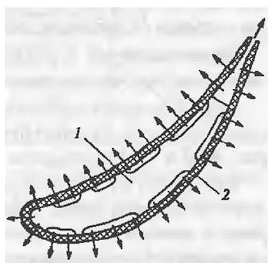

При таком варианте охлаждения воздух, проходя через мелкие отверстия (поры) в стенке лопатки, отбирает у нее теплоту и, вытекая на наружную поверхность, омываемую газом, образует теплозащитный слой (рис. 9). Благодаря этому для охлаждения лопатки до заданной температуры требуется израсходовать меньшее количество воздуха, чем при конвективном или конвективноперфорационном способах охлаждения. Так, по данным [5], при температуре газа 1900 K лопатки, имеющие пористое охлаждение, при прочих равных условиях требуют относительный расход воздуха почти в 3 раза меньший по сравнению с перфорационным охлаждением.

В конструкции лопатки предусматривается пористая профильная оболочка с внутренним несущим стержнем (рис. 10).

Для лопаток с пористым охлаждением эффективность охлаждения находится в диапазоне 160–170 °С на 1% расхода воздуха.

Однако недостаточная жаропрочность материалов, применяемых для лопаток с пористым охлаждением (по сравнению со сплавами, применяемыми для лопаток с конвективным и перфорационным охлаждением), не дает возможности в полной мере реализовать эффект от снижения температуры. Еще одним препятствием для этого способа является необходимость предохранения при длительной эксплуатации от засорения пор частицами пыли, содержащейся в охлаждающем воздухе, а также твердыми частицами в продуктах сгорания. Кроме того, сетчатым материалам присущ недостаток, заключающийся в уменьшении проницаемости из-за окисления после нагрева, в результате чего сокращается расход охлаждающего воздуха [5]. Методы пористого воздушного охлаждения из-за вышеуказанных недостатков практически не применяются в современных установках.

Рис. 9. Схема пористого охлаждения

Рис. 10. Сопловая лопатка с пористым воздушным охлаждением: 1 – несущий стержень; 2 – пористая оболочка

О МАССОВЫХ НАРУШЕНИЯХ ЭЛЕКТРОСНАБЖЕНИЯ В АЛТАЙСКОМ КРАЕ

20 февраля в результате неблагоприятных погодных условий (ветер до 20 м/с) в Алтайском крае происходят отключения в электрических сетях 35 кВ и массовые аварийные отключения в распределительных сетях 6-10 кВ (зона ответственности ДЗО ПАО «Россети» – ПАО «МРСК Сибири»).

Были отключены: ВЛ 35 кВ – 1; ПС 35 кВ – 1; ВЛ 6-10 кВ – 5; ТП – 118.

Без электроснабжения остались бытовых потребители (около 7100 человек). Мощ- ность отключенных потребителей около 1,6 МВт.

Проводились аварийно-восстановительные работы и принимались меры по ор- ганизации временного электроснабжения социально-значимых объектов с исполь- зованием резервных источников электроснабжения.

К аварийно-восстановительным работам было привлечено 5 бригад в составе 15 человек и 5 единиц специальной техники.