Пищевая промышленность, и в частности консервная, является одной из крупнейших отраслей народного хозяйства, входящих в российский агропромышленный комплекс. Консервы являются стратегическим продуктом питания в чрезвычайных ситуациях, а от их качества и количества зависит продовольственная безопасность страны.

Консервная промышленность России развивается путем строительства новых перерабатывающих предприятий и модернизации существующих производств. В настоящее время в консервной промышленности широко применяются современные технологии и оборудование, автоматизируются отдельные операции и на их основе конструируются новые аппараты, многие технологические процессы становятся непрерывными, создаются поточные производственные линии. Все это ведет к росту объема производства, но при этом создается необходимость в комплексной автоматизации – создании автоматизированных линий, цехов, а в дальнейшем и заводов.

Одним из самых ответственных технологических процессов в производстве консервов, от которого во многом зависит длительность хранения и качество выпускаемой продукции, является процесс стерилизации. Однако, как следует из анализа научно-технической и учебно-методической литературы, до настоящего времени глубоких исследований в области автоматизации процесса стерилизации, особенно по вопросам построения систем автоматического управления, проводилось недостаточно для полного решения данной проблемы. А между тем этот технологический процесс является особо сложным с точки зрения его автоматизации.

В процессе стерилизации продукты подвергаются воздействию высокой температуры, вследствие чего микроорганизмы, находящиеся в обрабатываемом продукте, гибнут. В результате обеспечивается длительная сохранность консервированного продукта. Управление процессом стерилизации основано на законах теплового воздействия на микробные клетки внутри продукта, поэтому качество готовой продукции напрямую зависит от качества процесса стерилизации, являющегося наиболее сложным и ответственным этапом в технологической цепочке консервирования.

Кроме того, для управления процессом стерилизации необходимо детально изучить особенности изменения давления в таре при тепловой обработке с целью четкого выполнения требований технологии и исключения брака продукции.

Для консервной промышленности характерны непрерывные, дискретные и непрерывно-дискретные производства, поэтому требования к видам и методам автоматизации консервных производств весьма разнообразны. При создании систем управления для консервной промышленности необходимо использовать весь арсенал современной теории и практики автоматического управления.

К сожалению, в нашей стране на ряде предприятий консервной промышленности процессы стерилизации автоматизированы на морально и физически устаревших средствах автоматики. Тем не менее, в настоящее время появились датчики и приборы нового поколения для контроля качества процессов, происходящих в сырье в процессе консервирования. Однако практика показывает, что многие из предлагаемых приборов не пригодны для консервной промышленности, либо требуют дополнительных исследований с целью оценки эффективности применения в условиях консервного производства.

Благодаря автоматизации производственных процессов можно добиться не только увеличения количества выпускаемой продукции, но и улучшения ее качества, освободить обслуживающий персонал от вредных и тяжелых условий труда, повысить КПД машин и аппаратов, снизить удельный расход пара, воды, воздуха и электроэнергии, улучшить санитарное состояние и поднять общую культуру производства.

Автоматизация технологического процесса может быть осуществлена различными способами, с использованием разнообразных средств автоматики, отличающихся по свойствам, назначению, принципу действия, конструктивному оформлению, точности, надежности и другим показателям. К автоматическим устройствам относят устройства автоматического контроля, дистанционного и автоматического управления, сигнализации и автоматической защиты, блокировки и автоматического регулирования, а также диспетчеризации производства. Система автоматического управления сможет поддерживать заданную величину параметра только при условии правильного выбора регулятора и места установки элементов системы.

Чтобы правильно выбрать регулятор и его параметры настройки, необходимо знать основные свойства объекта регулирования. Нужно иметь четкое представление о статических и динамических характеристиках объекта автоматизации, которые позволяют судить о том, как изменяется регулируемый параметр по времени и какие факторы влияют на его изменение.

Результаты автоматизации производственных процессов будут зависеть от того, насколько в процессе эксплуатации применяемая система автоматического управления (САУ) удовлетворяет поставленным перед ней требованиям [1], к которым относятся: качество регулирования; возможность получения заданного режима, обеспечивающего максимальную производительность установки; экономическая эффективность внедрения САУ; надежность и безопасность работы САУ; простота в обслуживании и возможность быстрой перенастройки системы управления на новый режим работы; правильная эксплуатация элементов автоматики.

Процессом стерилизации называют тепловую обработку продукта, целью которого является подавление жизнедеятельности микроорганизмов при температуре 100°С и выше. Тепловая стерилизация продукта является основным процессом консервного производства, обеспечивающим сохранность консервов в течение длительного времени. При стерилизации микроорганизмы в продукте уничтожаются почти полностью, при этом создаются условия неблагоприятные для жизнедеятельности оставшихся микроорганизмов. Абсолютно стерилизованные консервы могут быть получены при высоких температурах стерилизации (до 180°С) или в течение длительного времени стерилизации, но обрабатываемый продукт при этом претерпевает глубокие изменения, вследствие чего страдает его пищевая ценность. При стерилизации, кроме уничтожения микроорганизмов, необходимо стремиться, чтобы сохранились вкусовые качества продуктов и содержание в них витаминов. Сам метод консервирования пищевых продуктов был открыт французом Аппером Н. свыше 150 лет назад и до сих пор является основным и наиболее надежным способом сохранения пищевых продуктов [2].

При стерилизации консервов основное значение имеют два фактора – температура и продолжительность ее воздействия. Чем выше температура стерилизации, тем меньше требуется времени для инактивирования микробов, и наоборот.

Продолжительность воздействия температуры, которая необходима для уничтожения микробов при стерилизации, называется «смертельным временем»; оно зависит от значения температуры стерилизации, химических и физических свойств продукта, материала и размеров тары, а также вида и количества микроорганизмов в продукте.

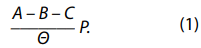

Как правило, на производстве нет устройства, позволяющего измерять температуру продукта внутри банки. Поэтому принято режимом стерилизации управлять по температуре греющей банку среды (теплоносителя), в роли которой выступает вода, пар или воздух. Условную запись технологического процесса стерилизации консервов в автоклаве, в котором происходит процесс стерилизации, называют формулой стерилизации. Для автоклавов периодического действия, которые более распространены на производстве, каждый цикл стерилизации начинается с нагрева воды в автоклаве до температуры стерилизации, далее идет сама стерилизация продукта и заканчивается все охлаждением до температуры (30-40 °С), позволяющей сбросить давление и провести разгрузку автоклава. Условная запись соотношения для стерилизации в воде с противодавлением имеет вид [3]:

Формула для стерилизации в паровоздушной среде с противодавлением:

где a – время продувки автоклава, когда воздух из автоклава вытесняется паром, мин.;

A – период нагревания, время нагревания теплоносителя в автоклаве от начальной температуры до заданной, мин.;

B – стерилизация, время выдержки при заданной температуре, мин.;

C – период охлаждения, время снижения температуры и давления до уровня, позволяющего производить разгрузку автоклава, мин.;

Θ – температура греющей среды при стерилизации, °С;

P – противодавление, создаваемое в автоклаве для компенсации внутреннего давления, возникающего в банках при стерилизации, кПа.

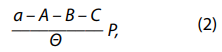

Величина требуемого противодавления определяется суммой слагаемых

где P1 – давление паров воды, кПа;

P2 – давление воздуха, кПа;

P3 – давление газов, кПа;

P4 – давление продукта, кПа.

Противодавлением называют сумму давлений греющего пара или воды и избыточного давления, создаваемого при помощи сжатого воздуха, подаваемого в автоклав. Противодавление внутри автоклава создают, чтобы избежать возникновения деформаций банок или срыва крышек со стеклянных банок.

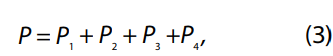

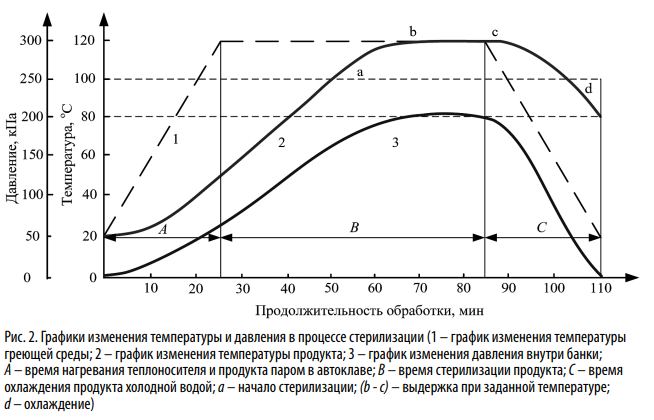

Изменение температуры во время технологического процесса показано кривыми на рис. 1 [4]. Повышение по времени температуры в банке отстает от повышения температуры среды в автоклаве, а при неверно выбранных режимах может и не достигнуть заданного значения. Величина отставания во многом зависит от скорости прогрева продукта. Как правило, быстрее прогревается жидкая часть продукта, в которой теплопередача происходит путем конвекции. Для твердой части отставание более значительно, так как теплопередача здесь определяется в основном теплопроводностью.

При стерилизации температура продукта в консервах постоянно изменяется, причем неравномерно по объему банки. В периферийной части нагрев происходит быстрее, а в центре банки медленнее. Поскольку температура в холодной точке является функцией температуры греющей среды, то график прогрева «холодной» (критической) точки тесно связан с графиком изменения температуры греющей среды в автоклаве [5].

Автоклавы после включения подачи пара не сразу достигают заданной рабочей температуры. Для этого требуется некоторое время A. При оценке воздействия периода подготовки емкости до конечной рабочей температуры было установлено, что 42% общего времени можно рассматривать как период выдержки при рабочей температуре. В России значение параметра A принимают как заданную величину. При стерилизации жестяных банок емкостью до 1,0 кг A составляет 20 мин., для банок большей емкости – 30 мин. Для стеклянных банок емкостью 0,5 кг A имеет значение 25 мин., для банок емкостью 1 кг – 30 мин. [4].

Момент начала охлаждения продукта отстает от начала охлаждения греющей среды в автоклаве. При этом параметр C определяется необходимостью выравнивания давления в банке с атмосферным давлением, поскольку к моменту выгрузки из автоклава давление не должно превышать предельно допустимого, иначе возможна необратимая деформация жестяной банки или срыв крышки со стеклянной тары. В некоторых случаях, когда для продукта недостаточно времени охлаждения C, применяют дополнительное охлаждение холодной водой при атмосферном давлении.

Давление внутри банки во время процесса стерилизации складывается из парциальных давлений водяных паров, воздуха и газов, выделившихся из продукта и заполняющих свободное пространство банки, а также давления, вызванного расширением продукта в банке – соотношение (3). Величина объема свободного пространства зависит от коэффициента заполнения банки, степени расширения продукта в результате нагрева и степени увеличения объема банки вследствие теплового расширения материала, из которого она изготовлена.

Коэффициент заполнения банки устанавливается инструкциями, регламентирующими массу продукта в банке. Для разных продуктов он разный. В стеклянных банках степень увеличения объема банки всегда меньше степени расширения продукта, вследствие чего коэффициент их заполнения должен быть меньше, чем для жестяных банок [4].

Степень расширения продукта, паров и газов внутри банки всегда превышает степень расширения самой банки, поэтому при стерилизации давление в банке превышает давление в автоклаве, создаваемое паром. Чем выше температура стерилизации, тем разница между степенью расширения банки и ее внутренним давлением больше. В результате возникает деформация банок. Поэтому допустимая разница между давлением в автоклаве и внутри банки не должна превышать заданной критической величины.

После стадии стерилизации, поскольку внутри банок температура продукта по-прежнему остается высокой, нельзя резко снижать давление в автоклаве до атмосферного, так как это приведет к увеличению разницы между давлением в банке и в автоклаве (рис. 2). Давление в автоклаве с атмосферным следует выравнивать постепенно с заданной интенсивностью, не допуская сокращения установленного промежутка времени. Снижение давления занимает тем больше времени, чем выше была температура при стерилизации и чем больше размеры банок. Особенно это важно при использовании стеклянной тары [4].

Во избежание излишних затрат времени на выравнивание давления эту операцию осуществляют с использованием холодной воды, подавая ее в автоклав под тем же давлением, которое установилось к концу стерилизации, и постепенно снижая его до атмосферного. Продолжительность выравнивания давления уменьшается вследствие более быстрого охлаждения консервов.

Продолжительность снижения температуры и давления, т.е. параметр C в выражениях (1) и (2), зависит от типа и размеров банок, а также от температуры стерилизации и регламентируется инструкциями.

Значения параметров A и C являются заданными величинами, поэтому создание формулы стерилизации сводится к определению величины B, как функции изменяющейся температуры внутри банки в течение времени, обеспечивающего гибель микроорганизмов. Расчет производят по методу Болла или по модульному методу.

Глубокие исследования в области определения фактического стерилизующего эффекта провел Флауменбаум Б.Л. Он предложил упрощенный метод, в котором стерилизующий эффект (F-показатель) приводится к тому, который мог быть получен в предположении, что выдержку производят при эталонной температуре 121,1 °C, которая мгновенно достигается и также снижается.

В настоящее время о термоустойчивости микроорганизмов при высоких температурах судят по соответствующим кинетическим константам. Полученные константы дают возможность приближенными методами учесть стерилизующий эффект (F-эффект) отдельных отрезков времени тепловой обработки и определить общую летальность процесса стерилизации. Найденное значение сравнивают с нормой летальности и, в случае необходимости, корректируют данный режим стерилизации таким образом, чтобы фактическая летальность его равнялась или была больше нормативного значения [6].

Формулы стерилизации для каждого вида консервов утверждаются соответствующим ГОСТом. При необходимости разработки новых режимов стерилизации консервов или пересмотра существующих проводятся исследования с участием заказчика (предприятия-изготовителя) и разработчика. Разработчиками режимов, как правило, являются лаборатории, обеспеченные квалифицированными кадрами, соответствующей аппаратурой, приборами, материалами и реактивами. Чаще всего разработкой режимов производства консервов занимаются научно-исследовательские институты пищевой промышленности.

В консервной промышленности основным способом для предохранения пищевых продуктов от порчи является тепловая стерилизация, при которой продукт в герметически укупоренной таре подвергают нагреванию до уничтожения микроорганизмов. В последнее время предложены новые методы обработки продуктов, также основанные на подавлении жизнедеятельности микроорганизмов, такие как: воздействие токами высокой частоты, воздействие инфракрасными и ионизирующими излучениями, применение ультразвуковых колебаний, применение антибиотиков и ферментов, использование химических консервантов и антисептиков. Однако тепловая стерилизация консервов в герметичной таре по-прежнему останется основным способом промышленного производства консервов.

Большая часть машин и аппаратов в пищевой промышленности представлена как преобразователи пищевых сред. Большая часть этого оборудования предназначена для производства тепломассообменных процессов. Как отмечалось ранее, для обеспечения длительного хранения консервов необходимо осуществить их стерилизацию, в результате чего происходит инактивация микроорганизмов внутри банок с продуктом. Тепловую обработку продукции при температуре до 100°C называют пастеризацией, а при температуре свыше 100°C называется стерилизацией. Стерилизация, в отличие от пастеризации, проводится при избыточном давлении внутри автоклава.

Стерилизаторы и пастеризаторы относятся к аппаратам для тепловой обработки пищевых продуктов с последующей выдержкой их при определенной температуре. Данное оборудование осуществляет тепломассообменные процессы, которые вызывают сложные физико-химические и структурно-механические изменения, связанные с поверхностным или объемным проникновением теплоты в продукт, для гибели микроорганизмов с предотвращением их развития в продукте. Однако этот процесс также приводит к изменению агрегатного и структурного состояний продукта, размягчению растительных тканей, что способствует их разрушению и экстрагированию необходимых веществ, что необходимо учитывать при технологическом процессе.

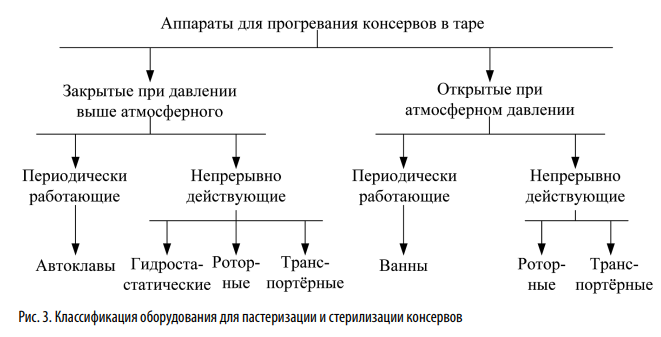

Существуют непрерывно работающие и периодически действующие аппараты для стерилизации пищевых продуктов (рис. 3) [7].

Стоит отметить, что аппараты открытого типа в промышленности применяются редко. Они используются для пастеризации соков в стеклянных бутылках с корончатыми крышками и при консервировании томатных продуктов в жестяной таре.

Для высокопроизводительных производств, при значительных партиях однотипной продукции, используются установки непрерывного действия, которые разделяются на три группы: роторные установки, установки с гидростатическим противодавлением и установки с пластинчатым транспортером.

В роторных стерилизаторах непрерывного действия при вращении ротора банки вращаются вместе с ним, направляемые спиралью, поступательно перемешаются к месту выгрузки. Кроме того, катясь по нижней части корпуса, банки силой терния вовлекаются во вращательное движение вокруг своей оси. Таким образом, стерилизуемая банка участвует в трех видах движения, что ускоряет ее прогрев. Особенностью такой стерилизации консервов является отсутствие стадии подъема температуры в стерилизаторе, так как температура в нем постоянная для данного продукта и принятого режима стерилизации. Поступающая в стерилизатор банка сразу попадает под воздействие максимального температурного перепада. Перемешивание нагреваемого продукта благодаря подвижности банки интенсифицирует процесс нагрева и способствует уменьшению продолжительности стерилизации.

Преимущества по сравнению с автоклавами периодического действия:

• уменьшается продолжительность стерилизации;

• более простой контроль за режимом стерилизации;

• улучшается вкус и внешний вид некоторых видов консервов (например, в паштете и других похожих продуктах благодаря перемешиванию во время стерилизации более равномерно распределен жир и жидкая фаза).

К недостаткам роторных стерилизаторов следует отнести:

• необходимость оснащать агрегаты сложными механизмами, при помощи которых осуществляется передача банок из среды с одним давлением в среду с другим давлением;

• в результате износа трущихся деталей происходит утечка пара;

• возможность стерилизовать банки только одного типа и размера.

Последнего недостатка лишены гидростатические стерилизаторы непрерывного действия. В них закатанные банки можно вводить через водяной затвор из среды с атмосферным давлением в среду с давлением выше атмосферного и наоборот. Подача банок при этом может производиться без шлюзовых затворов, так как гидростатическим затвором является столб воды. Недостатком всех гидростатических стерилизаторов непрерывного действия является возможность стерилизовать банки только одного размера и большие габариты (высота - до 40 м) при расчете агрегата на создание противодавления, необходимого для стерилизации банок в стеклянной таре.

Уменьшить высоту гидростатического стерилизатора с 35-40 до 5-7 м можно благодаря применению схемы ступенчатого повышения давления от атмосферного до того значения, которое необходимо при стерилизации консервов. При этом весь корпус агрегата разделяется на ряд отсеков, давление в которых отличается на одну и ту же величину. Также можно выполнять удержание крышки на горлышке стерилизуемой стеклянной банки с помощью специальных термомеханических или механических прижимов. Однако все это приводит к усложнению конструкции стерилизатора и к дополнительным проблемам при обслуживании и эксплуатации.

В стерилизаторах с пластинчатым транспортером внутри камеры, при помощи специальных направляющих, банки в вертикальном положении медленно продвигаются через камеру, заполненную паром. Охлаждение банок в охладителях производится под душем вначале теплой водой, затем смесью теплой и холодной воды и, наконец, холодной водой. Данный вид стерилизаторов удобен для стерилизации продукции, где нежелательна принудительная циркуляция продукта вследствие вращения банок. Однако наличие дефектов (заусениц, подрезов) даже незначительного количества банок приводит к тому, что при многократных переходах в стерилизаторе они опрокидываются, а непрочные банки разрываются и заклинивают аппарат. При этом на устранение неисправности тратится значительное время (до 4 часов), что приводит к нарушению режима стерилизации и браку продукции.

Несмотря на обозначенные преимущества перед стерилизаторами периодического действия, аппараты непрерывного действия используются значительно реже [4]. Причиной меньшего использования таких стерилизаторов является то, что в них трудно организовать стерилизацию продукта в стеклянной таре, так как она производится в воде, нагреваемой паром, при наличии противодавления, требуемое значение которого сложно создать в аппаратах непрерывного действия. Кроме того, в стерилизаторах непрерывного действия опасно проводить стерилизацию в стеклянной таре, так как разбитая банка может заклинить вращающиеся механизмы агрегата и привести к бою последующих банок.

На консервных заводах в основном используются автоклавы периодического действия, которые работают с противодавлением, поскольку такая технология позволяет стерилизовать продукт, упакованный в банки разных типов. В свою очередь аппараты периодического принципа действия по конструкции разделяют на горизонтальные и вертикальные.

Корпус вертикального автоклава имеет цилиндрическую форму и вертикально установлен в углубление пола. Для загрузки в автоклав корзин с банками используется монорельс с подъемным механизмом.

Корпус горизонтального автоклава также имеет цилиндрическую форму, но на пол устанавливается в горизонтальном положении на лапы. Тележки с банками в горизонтальный автоклав по рельсам закатываются с одной стороны, а после процесса термической обработки продукта выкатываются с другой. Для ускорения процесса прогрева продукта в горизонтальных автоклавах иногда применяют вращение корзин, что обеспечивает более равномерное проникновение теплоты к центру банок.

Недостатком горизонтальных автоклавов является то, что они занимают большую площадь помещения и в них трудно проводить стерилизацию консервов в воде. Также степень использования объема горизонтального автоклава меньше, чем у вертикального.

Недостатки периодически действующих автоклавов:

• сложность управления процессом без его автоматизации;

• трудоемкость загрузки и разгрузки аппарата;

• трудоемкость обслуживания;

• стадийность работы;

• продолжительность цикла стерилизации;

• при низкой автоматизации высокий процент брака продукции.

Кроме обычной стерилизации применяют асептическое консервирование [8]. Для этого применяются инжекционные стерилизаторы, в которых продукт, протекая в трубчатых и пластинчатых стерилизаторах, подвергается кратковременной стерилизации при высоких (до 140 °С) температурах.

Затем он быстро охлаждается и фасуется в асептических условиях.

Данный способ имеет следующие преимущества:

• достигается почти полное сохранение органолептических качеств продукта;

• продолжительность процесса стерилизации сокращается;

• режим стерилизации остается постоянным независимо от вида тары;

• сокращается расход пара, воды, электроэнергии и производственных площадей вследствие непрерывности и кратковременности обработки.

Однако данный вид стерилизации может применяться только для пюреобразных и жидких продуктов.

Таким образом, наиболее подходящим агрегатом для стерилизации на небольшом предприятии большой номенклатуры продукции является вертикальный автоклав периодического принципа действия.

Большинство недостатков, присущих аппаратам периодического действия, может быть компенсировано средствами механизации и автоматизации.

Автоматизация того или иного вида стерилизаторов может быть осуществлена различными способами путем использования разнообразных средств автоматики, отличающихся по свойствам, назначению, принципу действия, конструктивному оформлению, точности, надежности и другим показателям. Автоматизация же автоклавов периодического действия, как следует из вышесказанного, является наиболее сложной задачей, но при этом крайне востребованной в настоящее время.

Вертикальные автоклавы получили широкое распространение на консервных заводах нашей страны.

Наиболее широко применяются модели вертикальных автоклавов с неподвижными корзинами марки АВ-2, АВ-4, Б6-КАВ-2, Б6-КАВ-4, конструкции которых во многом идентичны.

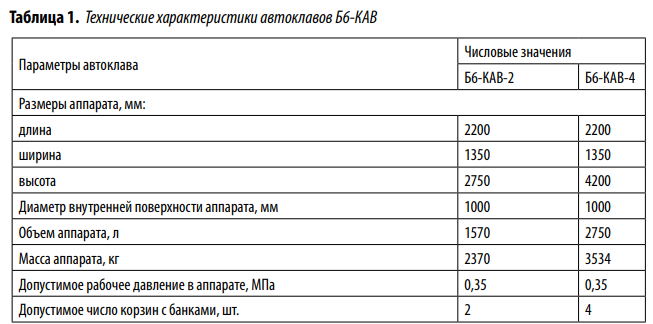

Автоклавы Б6-КАВ-2 и Б6-КАВ-4 используются для стерилизации широкой номенклатуры консервов при температуре свыше 100°C. В табл. 1 приведены основные технические характеристики данных автоклавов [9].

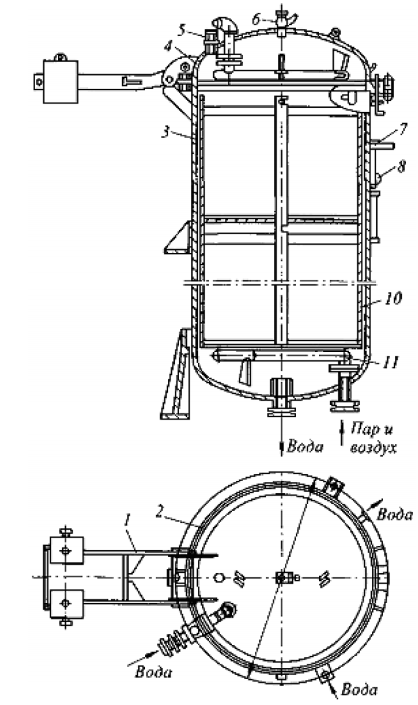

Автоклав Б6-КАВ-2 (рис. 4) [9] состоит из корпуса 3, крышки 4 и корзин 10. Корпус автоклава состоит из сваренных цилиндров толщиной 6 мм. Днище у автоклава толщиной 8 мм. В приваренную к цилиндрическому корпусу автоклава камеру (термокарман) устанавливаются измерительные приборы системы управления: датчик измерения давления 8 и температуры 7. Конструкция термокармана выполнена таким образом, что в него из разных мест автоклава обеспечивается постоянный приток теплоносителя, и, следовательно, в нем измеряется средняя температура теплоносителя по автоклаву. Снизу корпуса автоклава расположен паровой барботер 11 и патрубок слива. При закрытии автоклава фланцы корпуса и крышки прижимаются друг к другу при помощи поясного зажима 2, состоящего из секторных захватов и рычажной системы для разведения и стягивания зажима. Для выпуска излишнего давления на крышке автоклава установлен предохранительный клапан 5 и вентиль запорный угловой 6, предназначенный для ручного сброса остаточного давления в конце цикла стерилизации. Для исключения недопустимого открытия крышки автоклава под давлением в нем установлено механическое предохранительное устройство. Для облегчения открывания и закрывания крышки автоклава имеется уравновешивающее устройство 1.

Рис. 4. Автоклав марки Б6-КАВ-2

Автоклавные корзины наполняются банками и устанавливаются в наполненный водой автоклав одна на другую. Крышка закрывается. Автоклав заполняется водой до верхнего уровня и через барботер подается пар для нагрева. Компрессором создается и поддерживается постоянное давление в автоклаве. По истечении времени стерилизации, горячая вода и пар постепенно вытесняются из аппарата поступающей сверху холодной водой. После охлаждения продукт в корзинах при помощи электротельфера выгружается из автоклава. Корзины, захваченные крюком за коромысло, перемещаются электротельфером по подвесному пути.

Стерилизацию можно производить:

• в паровой среде без создания противодавления;

• в паровой среде с воздушным противодавлением;

• в воде, подогреваемой паром, с противодавлением, создаваемым воздухом.

Стерилизация в паровой среде без противодавления применяется редко (чаще в ручном режиме), и только для консервов в жестяной таре. При такой стерилизации процесс начинается с загрузки сеток с консервами и герметичного закрытия крышки автоклава. Открывается продувочный клапан для подачи в автоклав греющего пара, с целью вытеснения из автоклава воздуха через открытый продувочный клапан. Продувочный клапан закрывают после того, как воздух вытеснен и автоклав заполнен паром. С этого момента по заданной формуле начинается сам процесс стерилизации. Температура в автоклаве поддерживается клапанами подачи и спуска пара (верхнего слива). Излишнее давление при необходимости сбрасывается клапаном верхнего слива. Охлаждение продукта производится из трубопровода, расположенного в верхней части автоклава, подачей охлаждающей воды. Вода стремится в низ автоклава и равномерно охлаждает все банки, одновременно вытесняя из автоклава пар.

Чтобы не было боя банок, в некоторых конструкциях автоклавов холодную воду подают сверху через барботер в крышке аппарата так, чтобы она не попадала непосредственно на банки.

Стерилизация в паровой среде с воздушным противодавлением также применяется в основном для консервов в жестяной таре. При такой стерилизации процесс начинается с загрузки сеток с банками в автоклав и герметичного закрытия крышки. После этого одновременно открывают паровой и продувочный клапан. Начинается время продувки (параметр a в соотношении 2), по истечении которого начинается непосредственно процесс стерилизации по заданной формуле стерилизации. В этом случае внутри автоклава дополнительно сжатым воздухом поддерживается давление, который подается компрессором через ресивер. Давление воздуха в ресивере выше давления в автоклаве. Регулировку давления в автоклаве, согласно формуле стерилизации, обеспечивают регулирующие воздушные клапаны на впускных и выпускных трубопроводах. Охлаждение продукта производится, как в первом случае, подачей сверху охлаждающей воды. Во время охлаждения происходит конденсация пара и резкое снижение давления. Для создания необходимого противодавления в автоклав подают сжатый воздух и тем самым постепенно снижают давление согласно формуле стерилизации.

Стерилизация консервов в воде, подогреваемой паром, с противодавлением, создаваемым воздухом, применяется для консервов как в жестяной, так и в стеклянной таре. При такой стерилизации процесс начинается с загрузки сеток с банками в автоклав с теплой водой (температура воды выше температуры продукта на 10–15 °С). Уровень воды должен быть выше верхнего ряда консервов. Затем крышку автоклава закрывают, и пускается пар. Температура и давление регулируются согласно формуле стерилизации (1). Давление в автоклаве поддерживается подачей воздуха под давлением. В отличие от первых двух способов стерилизации воздух из автоклава перед стерилизацией не удаляется и собирается под крышкой автоклава, образуя воздушную подушку. Подушка способствует сглаживанию резких перепадов давления внутри автоклава в процессе стерилизации консервов. По окончании цикла стерилизации выполняется слив воды из автоклава через нижний патрубок слива и выгрузка сеток с продуктом.

По окончании процесса стерилизации информация заносятся в специальный журнал, а графики регулирования (термограммы) проверяют технологи производства, отвечающие за контроль качества продукции. Термограммы и стерилизационный журнал являются основными документами оценки качества выпускаемой продукции.

Автоматический контроль и регулирование процесса стерилизации имеет первостепенное значение, так как при этом резко снижается брак, сокращается время действия повышенной температуры в автоклаве, снижается расход электроэнергии, а также уменьшается численность обслуживающего персонала.

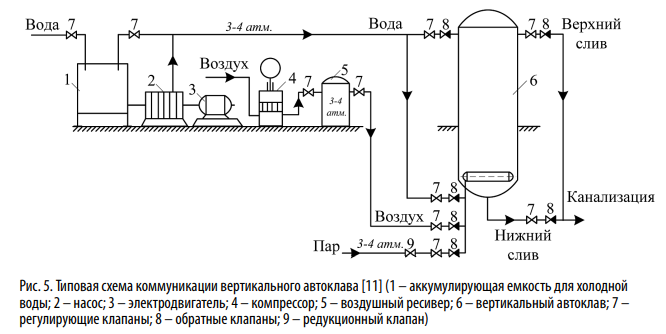

Для успешного внедрения на участок стерилизации консервов систем автоматизации предварительно должна быть реализована схема коммутации стерилизационного оборудования [10], которая приведена на рис. 5.

Известны технические критерии, сформулированные Выскубовым Е.В. [12], которым должна отвечать система автоматизации технологического процесса стерилизации консервов в промышленном автоклаве:

• регулирование температуры в автоклаве с точностью ± 0,01ΘСТ (ΘСТ – температура стерилизации консервов, °C);

• регулирование давления в автоклаве с точностью ± 0,05PСТ (PСТ – давление при стерилизации консервов, Па);

• ведение процесса стерилизации по времени с точностью ±1 мин.;

• универсальность по отношению к рабочей среде и типу аппарата;

• возможность оперативного изменения технологического режима;

• простота в обслуживании, надежность и низкая стоимость.

Созданием систем управления технологическим процессом стерилизации консервов в промышленном автоклаве занимались Бабенков А.П., Зеленков П.В., Щекин Б.Е. и др. Однако разработанные системы лишь частично удовлетворяли вышеперечисленным критериям. У первых систем автоматического управления существовали следующие недостатки:

• недостаточно надежная элементная база и отсутствие точных датчиков;

• низкая точность регулирования технологических параметров и, как следствие, высокий процент брака продукции;

• неустойчивая работа пневматических регуляторов давления и температуры из-за влияния колебаний давления в системе питания;

• отсутствие в системе астатического регулирования параметров, что не позволяло поддерживать их с заданной точностью;

• отсутствие гибкой настройки параметров регулятора по каждому каналу управления;

• низкая точность формирования траектории регулирования (температуры, давления и временных отрезков) и отсутствие возможности быстрого перехода на новый технологический режим работы;

• регистрация графиков процесса регулирования на бумажном носителе, что затрудняло обработку и хранение полученных данных.

В первом поколении систем автоматического управления процессом стерилизации консервов в серийное производство была запущена только система «Бином-1Г», получившая наибольшее распространение на предприятиях страны.

Развитие микропроцессорной техники позволило значительно усовершенствовать системы автоматического управления. Выскубов Е.В. [12] достаточно подробно описал процесс создания эффективной системы микропроцессорного управления процессом стерилизации консервов в автоклаве. Однако предложенная им система также обладала рядом недостатков, обусловленных ограниченными возможностями примененных в ней средств управления. В частности, можно отметить следующие:

• при реализации системы управления требовалось создание дополнительных схем для согласования сигналов с датчиков с входами микроконтроллера и выходных сигналов управления с регулирующими клапанами;

• в системе не предусматривалась возможность заполнения автоклава водой в автоматическом режиме на подготовительном этапе процесса стерилизации;

• нет организации человеко-машинного интерфейса;

• нет процедуры по обработке и архивации данных технологического процесса в виде графиков и таблиц.

В работах Власова А.В. [13] и Кайченова А.В. [14] описан процесс создания системы управления стерилизацией консервов на базе программируемого логического контроллера, однако данная система была ориентирована на лабораторную стерилизационную установку АВК-30М, на базе которой авторы отрабатывали технологию стерилизации консервов, и не была опробована в работе с промышленными автоклавами.

В настоящий момент одной из наиболее распространенных систем автоматического управления процессом стерилизации консервов в автоклавах периодического действия служит система САУСТ-ПЛК, г. Калининград. Система построена на базе программируемого логического контроллера и цифровой панели оператора и представляет собой автоматизированное рабочее место (АРМ) оператора технологического процесса стерилизации консервов.

Хотя система САУСТ-ПЛК имеет множество достоинств в технической реализации в сравнении с ранее рассмотренными системами, однако она не имеет в свободном доступе подробного технического описания своей физической реализации и в [15] не содержатся сведения о структуре управления и реализованном в системе законе управления технологическими параметрами.

Поэтому остается не изученной ее эффективность в различных производственных условиях на объектах консервного производства.

На основании проведенного анализа существующих систем управления процессом термической обработки консервов в стерилизаторах периодического действия можно сделать вывод, что, несмотря на многочисленность, разнообразие и оригинальность принятых при их реализации технических решений, в настоящее время отсутствует отвечающая всем требованиям система управления стерилизацией в автоклавах, что делает задачу ее создания актуальной.

В работе предлагается система автоматического управления, наибольшим образом удовлетворяющая сразу всем техническим критериям, предъявляемым к системе автоматизации технологического процесса стерилизации консервов в промышленном автоклаве.

В задачи системы управления входит автоматизированное выполнение подготовительных операций и взаимосвязанное управление в основном цикле процесса стерилизации сразу двумя параметрами: температурой и давлением.

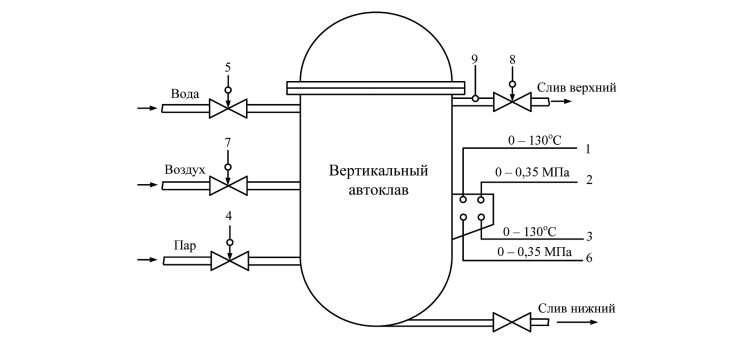

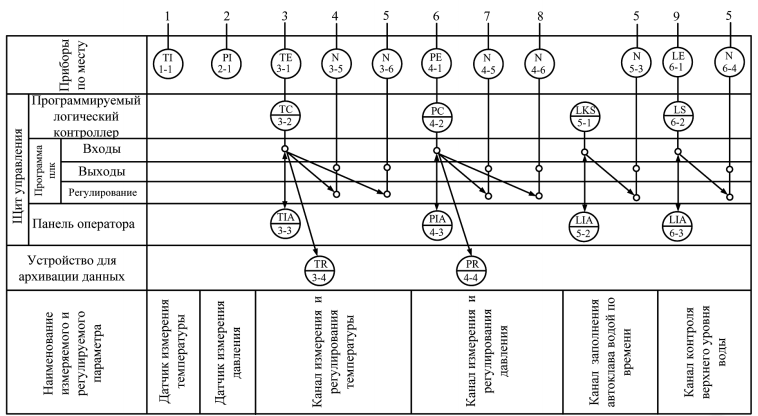

На рис. 6 представлена структура с указанием комплекса технических средств для реализации системы автоматического управления технологическим процессом стерилизации консервов в промышленном автоклаве [16]. Система в автоматическом режиме выполняет все стадии технологического процесса: заполнение автоклава водой, ее подогрев, подъем температуры и давления до значений, заданных формулой стерилизации, собственно стерилизацию и охлаждение продукта.

Система имеет дружественный человеко-машинный интерфейс, реализованный в виде автоматизированного рабочего места (АРМ) оператора.

Как видно из схемы (рис. 6), система включает в себя два контура управления:

• контур регулирования температуры греющей среды в автоклаве;

• контур создания противодавления в автоклаве.

Кроме двух основных контуров управления, в схеме можно выделить еще один вспомогательный контур заполнения автоклава водой, используемый во время подготовительного режима.

С целью оптимизации количества приборов управления в качестве единого управляющего элемента используется программируемый логический контроллер (ПЛК), позволяющий реализовать на базе одного устройства схему автоматизации с требуемым количеством каналов измерения и управления. ПЛК, в отличие от микропроцессора, является готовым устройством управления и имеет в себе все необходимые каналы ввода и вывода, а также интерфейсы связи.

В качестве первичных измерительных преобразователей в канале температуры и давления предлагается использовать датчики с унифицированным выходным сигналом 4-20 mA, что увеличивает защищенность каналов измерения от помех.

В предлагаемой системе управления на стадии подготовительных операций незагруженный автоклав вначале автоматически заполняется водой в течение заданного промежутка времени. После заполнения автоклава водой до нижнего уровня по команде оператора производится подогрев воды до заданной температуры. После загрузки оператором сеток с консервами в автоклав его крышку герметично закрывают. Оператор запускает основной режим работы. Система автоматически набирает воду в автоклав до срабатывания верхнего датчика уровня 10 (датчик срабатывает при контакте с водой), проверяет герметичность автоклава и начинает основную фазу процесса стерилизации.

Для организации человеко-машинного интерфейса используется панель оператора, предназначенная для ввода формулы стерилизации, мониторинга и редактирования значений параметров технологического процесса. На экране панели отображается ход выполнения технологического процесса и выполняется редактирование значений параметров функционирования системы.

Устройство и программа архивации данных предназначены для сбора, хранения на карте памяти или персональном компьютере (ПК) данных, полученных от ПЛК.

Все обозначенные в схеме рис. 6 устройства являются серийно выпускаемыми отечественной промышленностью, что делает систему доступной в реализации.

В отличие от схемы, разработанной Выскубовым Е.В., на базе микропроцессорного управления, предложенная схема автоматизации технологического процесса на основе ПЛК обеспечит [16]:

• автоматическое заполнение автоклава водой и ее предварительный нагрев во время подготовительного режима;

• автоматическое регулирование параметров процесса стерилизации с применением двухконтурного четырехканального программного регулятора, что позволит добиться высоких показателей качества процесса регулирования;

• создание автоматизированного рабочего места (АРМ) оператора, реализованного на основе цифровой панели оператора и ПК, что позволит осуществлять ввод формул стерилизации, наблюдать за ходом технологического процесса в режиме реального времени, отражать предаварийные и аварийные ситуации;

• архивацию данных о технологическом процессе (регистрацию давления и температуры по времени) с целью их централизованного сбора, что позволит формировать архив по каждой процедуре стерилизации консервов с возможностью просмотра и распечатки графиков на принтере.

Все это позволяет добиться:

• выпуска продукции требуемого качества благодаря точному соблюдению технологического режима;

• экономии энергоресурсов за счет точного регулирования технологических параметров и соблюдения алгоритмов работы;

• безопасного функционирования автоклава за счет наличия необходимых защит, блокировок и системы аварийных оповещений;

• снижения трудоемкости в обслуживании автоклава и его системы автоматического управления;

• увеличения ресурса автоклава путем точного соблюдения его технологического режима работы;

• сокращения расходов на ремонт системы управления.

ВЫВОДЫ

1. В ходе исследования выделены особенности процесса стерилизации консервов в вертикальных автоклавах периодического действия. К ним относится: стадийность технологического процесса, управление двумя взаимосвязанными параметрами (температурой и давлением) и использование для регулирования обозначенных параметров четырех взаимосвязанных каналов управления.

2. Установлено, что кроме типовых возмущений, связанных с изменением начальной температуры стерилизуемой продукции и различной степенью загрузки аппарата, процесс стерилизации подвержен главному возмущению, связанному с нестабильностью параметров в подающих трубопроводах.

3. Обоснована целесообразность разработки программно-аппаратного комплекса управления технологическим процессом стерилизации консервов, реализуемого на базе программируемого логического контроллера.