Организация труда персонала, производства продукции, выполнения работ и оказания услуг может быть признана с научных и практических позиций экономически эффективной только при высоком качестве и минимальных затратах ресурсов на единицу произведенных рыночных благ. Поэтому всякая эффективная или рациональная организация трудовых и производственных процессов на современных машиностроительных предприятиях должна предполагать соблюдение следующих фундаментальных научных требований:

• строгое разделение труда между отдельными подразделениями предприятия и всеми наемными работниками на основе предметной или технологической их специализации;

• правильное размещение и наиболее полное использование технологического оборудования на каждом специализированном участке, четкую расстановку рабочих и специалистов, распределение между ними выполняемой работы, обеспечение справедливой оплаты и стимулирования труда персонала, своевременное обслуживание рабочих мест всем необходимым для организации высокопроизводительного и качественного труда;

• быстрейшее передвижение предметов труда после их обработки в процессе производства, всемерное сокращение маршрутов, применение прогрессивных транспортных средств, научное нормирование труда рабочих, правильное оперативное планирование производства в пространстве и времени, обеспечивающее согласованную работу отдельных рабочих мест и всего предприятия.

Эффективная организация трудовых и производственных процессов на каждом предприятии должна обеспечивать превышение результатов над затратами производства, своевременное и полное удовлетворение рыночного спроса на выпускаемую продукцию, достижение требуемого заказчиком уровня ее качества, рациональное использование всех экономических ресурсов, непрерывное развитие и совершенствование техники и технологии производства и систематический рост производительности и оплаты труда. Осуществление этих требований определяет необходимость широкого применения на машиностроительных предприятиях научных принципов организации бережливых производственных процессов.

В советском Энциклопедическом словаре «принцип», в переводе с латинского языка, буквально означает «начало», «основа». Этот научный термин имеет издавна несколько самых разных и многозначных толкований: 1) основное, исходное положение какой‑либо теории, учения, науки, мировоззрения, политической организации; 2) внутренние убеждения человека, определяющие его отношение к действительности, нормы поведения и деятельности; 3) основа устройства или действия какого‑либо прибора, машины и т.п. [1, с. 1021]. Первое из приведенных определений имеет к нашему предмету исследования производственных процессов самое прямое и непосредственное отношение, раскрывающее их организацию как основу производства.

Под принципами в современной науке и практике организации производства принято понимать совокупность теоретических положений, научных подходов, рыночных требований, методических рекомендаций и практических достижений, которые должны учитываться при выборе наиболее эффективных форм и методов соединения в пространстве и времени всех факторов производства в единую организационную систему. В организации производства на машиностроительных предприятиях наибольшее распространение получили следующие основные принципы рациональной организации технологических процессов и их соединения в единую производственную систему: бережливости, гибкости, непрерывности, эффективности и многих других. Больше 20 из них были рассмотрены с необходимой полнотой в учебнике «Организация производства на предприятиях машиностроения» для студентов высших учебных заведений, обучающихся по специальности «Экономика и управление на предприятии» [2, с. 100].

Как известно, в современных экономических условиях важнейшими задачами всех производственных предприятий является выпуск конкурентоспособной продукции, получение высокой прибыли и завоевание ведущего положения на рынке товаров и услуг. Этим задачам в полной мере должны соответствовать и основные цели проектирования новых доходных товаров, и применяемые принципы организации бережливого производства, и точные сроки поставок продукции потребителям. Отсюда вытекает важный вывод о том, что принцип эффективности выдвигается теперь на первый план производственной деятельности как критерий экономичности новой техники, технологии и организации бережливого производства, обеспечивающий максимально возможную прибыль, наибольший доход производителя продукции и услуг.

В качестве общеэкономических показателей эффективности производства могут применяться абсолютные и относительные значения затрат и результатов, издержек и прибыли, а также таких комплексных измерителей, как стоимость и доходность, эффект и эффективность. В конкретных рыночных отношениях прибыльность одних товаров и убыточность других обусловливаются спросом и предложением на эти продукты, их качеством и ценой. Наибольшие доходы в нормальных условиях хозяйствования получают те предприятия, которые применяют более эффективные технику, технологию и организацию производства. Всякий эффект показывает степень достижения некоторого заданного результата, заранее выбранной цели, других сравнительных характеристик. В общем виде эффект представляет разность между результатами и затратами, между ценой товара и его себестоимостью. Эффективность характеризует соотношение полученного эффекта с затратами на его осуществление. Если же результат, например, заданная цель не была достигнута, то и эффективность в данном случае теряет свое положительное экономическое значение. Здесь следовало бы заметить, что наши законодатели и «эффективные» менеджеры-собственники вместе с правительством придумали в оправдание своего соответствующего руководства приватизированными не по праву предприятиями и в целом всей экономикой новый термин «отрицательный рост» при отсутствии реальных экономических успехов. В нормальной организации промышленного производства понятия «эффект» и «эффективность» трактуются как широкие общенаучные категории, включающие новые научные, технические, экономические, социальные, экологические и другие результаты.

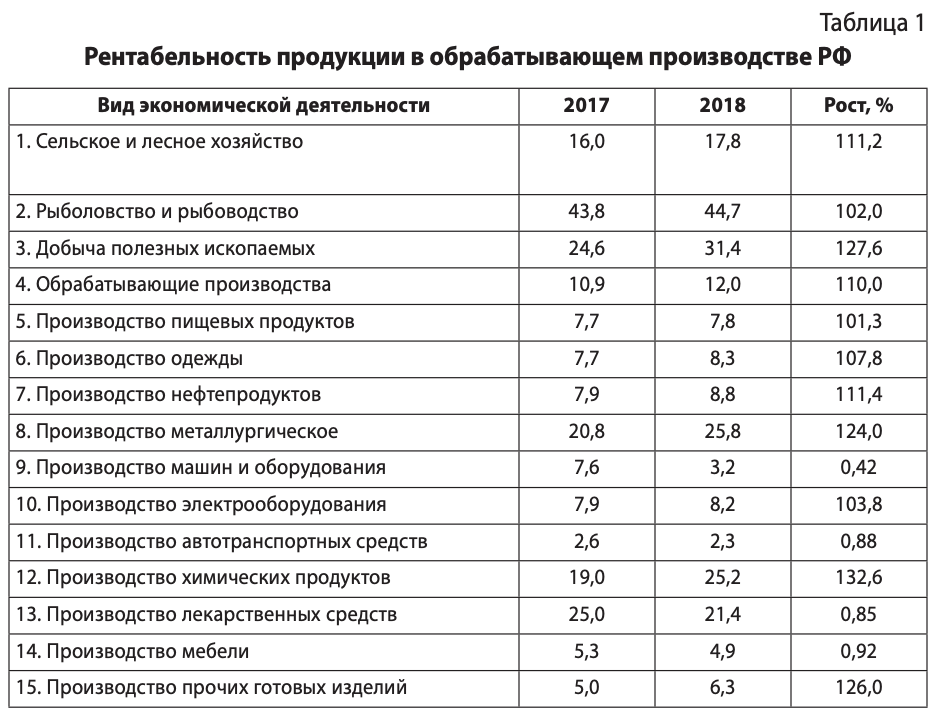

Помимо общих показателей экономической эффективности производства, могут быть использованы на бережливых предприятиях самые различные частные показатели и критерии: материалоемкость, трудоемкость, себестоимость, рентабельность, безубыточность, объем продаж, доход акционеров и ряд других. В табл. 1 приведены показатели рентабельности продукции в обрабатывающем производстве Российской Федерации по видам экономической деятельности в 2017–2018 годы [3, с. 356].

Рентабельность характеризует эффективность экономической деятельности предприятий. Ее величина рассчитывается теперь соотношением сальдированного финансового результата (прибыль минус убытки) от продажи продукции к затратам на ее производство и реализацию (себестоимости) с учетом коммерческих и управленческих расходов. Рентабельность определяет степень прибыльности производства и продажи продукции на рынке, то есть общий доход производителя на единицу затрат ресурсов. Приведенные табличные данные свидетельствуют в целом о низкой рентабельности продукции многих обрабатывающих предприятий. К примеру, рентабельность производства автотранспортных средств в 2018 году составляла менее 3%, в обрабатывающем производстве — 12%. Самая высокая рентабельность была зафиксирована в рыболовстве и рыбоводстве — 44,7% и в добыче полезных ископаемых — 31,4%. Однако такие показатели, на наш взгляд, вряд ли могут служить свидетельством самой эффективной организации производства в этих сферах деятельности. Здесь в большей степени сказывается высокий уровень рыночных цен на добываемую продукцию рыболовства в морских водах и полезных ресурсов в недрах земли. Попутно следует заметить, что это положение также означает необходимость быстрой смены курса развития РФ и обеспечить переход от сырьевой экономики к инновационному высокотехнологичному производству продукции на всех отечественных предприятиях. Выход на инновационный путь развития российской промышленности невозможно пока осуществить без дальнейшего совершенствования научных принципов, форм и методов организации бережливого производства с учетом передовой зарубежной практики.

Впервые с научных позиций роль организации, капитала и труда для производства материальных благ и достижения тех выгод, которые обычно считаются частью дохода, раскрыл много лет назад крупный английский ученый Альфред Маршалл. В своих «Принципах экономической науки» он утверждал: «Значительную часть капитала составляют знания и организация, причем одна из них находится в частной собственности, а другая — нет. Знание — это самый мощный двигатель производства. Оно позволяет нам подчинить себе природу и заставить ее силы удовлетворять наши потребности. Организация содействует знанию; она имеет много форм, т. е. форму отдельного предприятия, различных предприятий одной и той же отрасли, отличных друг от друга отраслей, и, наконец, форму «государства», обеспечивающего безопасность для всех и помощь многим. Различие между государственной и частной собственностью в сфере знаний и организации имеет большое и всевозрастающее значение; в некоторых отношениях оно даже более важно, чем различие между государственной и частной собственностью, и на этом основании представляется самым целесообразным выделить «организацию» в особый фактор производства» [4, с. 208].

В известном смысле, как считал А. Маршалл, существует только два фактора производства — природа и человек. Капитал и организация являются результатом работы человека, осуществляемой с помощью природы и управляемой его способностью предвидеть будущее и готовностью позаботиться о будущем. Человек, создающий рост богатства, знаний и организации, с любой точки зрения является центром проблемы производства, как и проблемы потребления, а также вытекающей отсюда современной проблемы отношений между собственниками и наемными работниками. При этом нельзя не учитывать непосредственную роль каждого человека, мотивы и условия, определяющие эффективность его деятельности в качестве производителя материальных благ, в частности, влияние многократно заниженного в РФ минимального размера оплаты труда и соответствующего уровня реальной заработной платы работников на мотивы и стимулы высокопроизводительного труда на отечественных промышленных предприятиях. Справедливости ради здесь следовало бы также сказать, что некоторые высшие руководители нашей страны до недавнего времени ошибочно считали, что при зарплате, в полтора раза превышающей МРОТ, то есть наших 17 тыс. руб., человек уже относится к среднему классу. Видимо, поэтому наше правительство при таких «высоких» у нас доходах и не повышает до настоящего времени ни минимальный, ни реальный уровень оплаты труда в Российской Федерации до средних европейских размеров.

В связи с таким положением с оплатой труда главных российских производителей продолжим рассмотрение эффективных принципов и современных требований к совершенствованию организации бережливых трудовых и производственных процессов на предприятиях машиностроительного комплекса. Этот комплекс представляет собой большую совокупность территориально обособленных самостоятельных хозяйствующих организаций, систематически осуществляющих производство товаров, выполнение работ или оказание рыночных услуг для удовлетворения внешних относительно предприятия потребителей. На каждом предприятии осуществляется три вида взаимосвязанных процессов: 1) производство продукции; 2) реализация продукции; 3) воспроизводство израсходованных ресурсов. Организация производства объединяет все эти процессы в единую систему, требующую для своего эффективного функционирования как разделение производственных процессов на отдельные элементы (принцип дифференциации), так и последующее их объединение в целые укрупненные комплексы (принцип комбинирования). В данной статье попытаемся раскрыть роль и значение каждого из таких известных принципов применительно к организации бережливого, эффективного производства на российских обрабатывающих предприятиях.

Принцип дифференциации предусматривает расчленение производственных процессов на отдельные виды, части и элементы, и их закрепление за подразделениями, цехами, рабочими местами. Виды производственных процессов — основные, вспомогательные и обслуживающие, подразделяются в соответствии с назначением выполняемых работ: производство и поставка изделий на рынок, изготовление продукции для собственного производства и т. п. Части производственных процессов — это законченные технологические и трудовые процессы и операции, выполняемые на обособленных рабочих местах. Элементы — это отдельные технологические и трудовые операции, переходы, позиции, приемы и действия. Дифференциация производственных процессов позволяет разделять сложные технологические процессы на отдельные операции и является организационной основой бережливого производства.

Принцип специализации предполагает ограничение выполняемых на обособленном рабочем месте операций или работ. Этот принцип заключается в том, что предприятие в целом и его отдельные подразделения, занятые изготовлением продукции, осуществляют один или несколько определенных производственных процессов. При этом количество наименований изготовляемой продукции на каждом рабочем месте и производственном участке значительно сокращается, а объем выпуска многократно возрастает. Трудоемкость изготовления продукции с увеличением ее выпуска снижается, и поэтому повышается загрузка во времени рабочих мест, участков и цехов предприятия, растет производительность труда. Степень специализации должна определяться путем оптимального распределения выпуска продукции между подразделениями предприятия. Внутрифирменная специализация зависит от планируемого годового объема выпуска продукции и от принятых форм специализации участков и цехов: технологической, предметной и т. д. Специализация возможна не только в условиях постоянной номенклатуры изготовляемых изделий и большого их выпуска, но даже в условиях мелкосерийного и единичного производства. Соблюдение этого принципа оказывает большое влияние на осуществление других принципов рациональной организации производственного процесса, в частности, концентрации.

Принцип концентрации означает сосредоточение технологических операций на отдельном рабочем месте или производственном участке, например, на станках с числовым программным управлением и обрабатывающих центрах. При концентрации на отдельных рабочих местах или станках выполняемых технологических операций или однородных работ сокращается тем самым количество применяемого оборудования и возрастает его загрузка, уменьшаются расходы на транспортировку заготовок и деталей, снижается потребность в производственных площадях.

Принцип универсализации позволяет выполнять на одном рабочем месте разнообразные технологические операции или виды работы. Например, на универсальных токарно-винторезных станках могут последовательно выполняться такие технологические разнородные работы, как точение, сверление, нарезание резьбы и другие. Этот принцип способствует расширению фронта выполняемых технологических операций и развитию трудовых функций оператоpов станочного оборудования, что повышает содержательность труда и уровень квалификации станочников.

Принцип комбинирования основан на объединении разнообразных по конструктивно-технологическим признакам работ на одном рабочем месте или производственном участке. Примером комбинирования токарных и термических операций может служить изготовление на станке валов стартера и их закалка с применением установки нагрева токами высокой частоты.

Принцип дискретности связан с особым характером выполняемых в машиностроительном производстве технологических операций, закрепляемых за отдельными рабочими местами. Расположение рабочих мест на производственной площади участка на определенном расстоянии друг от друга является объективной основой дискретности (прерывания) операций как в пространстве, так и во времени. Дискретность считается основным признаком организации машиностроительных предприятий, в которых, в отличие от аппаратурного производства, все технологические операции и производственные процессы объективно отделяются друг от друга как территориально, так и по времени выполнения. Однако при организационной необходимости пространственную и временную оторванность технологических операций можно не только свести к минимуму, но и даже полностью устранить. В одном случае для этого требуется использование принципа концентрации операций на одном рабочем месте, в другом — применение принципа непрерывности, который дает возможность обрабатывать и передавать детали от станка к станку с минимальными перерывами рабочего времени. Полная непрерывность производственного процесса достигается на роторно-конвейерных поточных линиях, применение которых экономически оправдано в массовом производстве.

Принцип стандартизации требует соблюдения на всех этапах проектирования, производства и эксплуатации продукции международных стандартов системы качества, включающей три стадии: обеспечение, управление и улучшение. Этот принцип означает, что действующий на предприятии технологический процесс, применяемое оборудование, используемые материалы, заготовки и комплектующие детали, а также подготовка и квалификация всех участников производственного процесса должны соответствовать установленным технологическим условиям и требованиям заказчика. Контроль качества продукции, испытания готовых узлов и всего изделия являются частью технологического процесса и должны выполняться на предприятиях в строгом соответствии с международными стандартами качества.

Принцип параллельности характеризуется тем, что отдельные операции или частичные процессы выполняются одновременно. Увеличение степени параллельности приводит к сокращению времени производства продукции и достигается за счет одновременной обработки нескольких одинаковых деталей на различных операциях, а также одновременного выполнения всех операций по изготовлению изделий одного или нескольких наименований на различных рабочих местах. Применение принципа параллельности возможно лишь при определенном объеме производства, соответственно спроектированной технологии и использовании специально подобранного оборудования. Параллельность позволяет одновременно изготовлять тысячи деталей, из которых обычно состоит любое машиностроительное изделие.

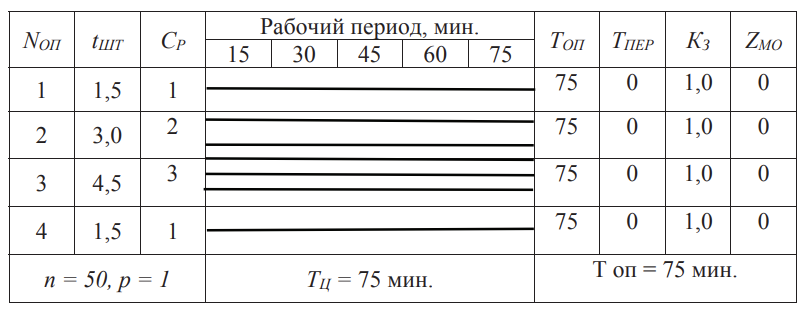

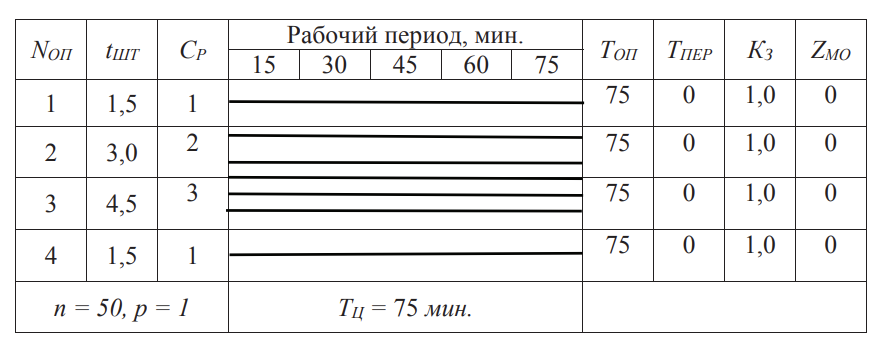

Применение принципа параллельности в организации производственных процессов предусматривает осуществление технологической или организационной синхронизации операций как путем выравнивания штучного времени, так и правильным подбором количества оборудования и числа работников на операции. Это одновременно позволяет обеспечить соблюдение таких принципов рациональной организации производства, как непрерывность, пропорциональность и некоторых других. На рис. 1 приведен оптимальный вариант параллельной обработки партии деталей в размере 50 шт. на четырех операциях и семи станках. В данном варианте за счет синхронизации времени выполнения операций были устранены все виды перерывов, сокращен в два раза производственный цикл, станки загружены на 100%, отсутствуют межоперационные заделы (запасы) заготовок. Продолжительность производственного цикла равна операционному циклу и составляет: Тпц = Т оп = Тшт х Рп/Чрм = 1,5х50/ 1 = 75 мин.

Рис. 1. Оптимальный вариант обработки партии деталей

Полный производственный цикл, кроме времени выполнения технологических операций, включает также длительность имеющихся естественных процессов, к примеру, связанных со старением на воздухе чугунных отливок, охлаждением деталей после термической обработки, и суммарное время всех возникающих в производственном процессе межоперационных перерывов.

Принцип непрерывности предусматривает, чтобы каждая последующая операция одного и того же процесса начиналась по окончании предыдущей, без каких‑либо перерывов во времени. Принцип непрерывности позволяет выполнять производственный процесс таким образом, чтобы предмет труда в процессе обработки как можно меньше времени находился без движения, дожидаясь возобновления прерванного по каким‑либо причинам технологического процесса его изготовления. Такие условия создаются в автоматизированном производстве. Непрерывность обеспечивает работу оборудования и рабочих-станочников без простоев.

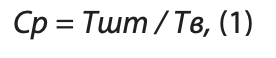

Принцип пропорциональности создает организационную возможность выпуска заданного количества продукции в единицу времени, то есть равную или расчетную производительность во всех частях производственного процесса. На практике обеспечивается это требование путем соответствующих расчетов необходимого количества оборудования и числа работников на каждой технологической операции. Количество технологического оборудования на поточной линии рассчитывается по следующей пропорциональной зависимости (1):

где: Ср — расчетное число рабочих мест на операции, ед.;

Тшт — штучное время на операции, мин.;

Тв — такт выпуска готовых деталей, мин.

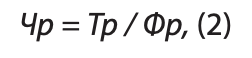

Число требуемых работников необходимых специальностей и квалификации определяется на основе соотношения трудоемкости работ и фонда времени по следующей формуле (2):

где: Чр — расчетное число необходимых работников, чел.;

Тр — трудоемкость работ на планируемый период, час.;

Фр — фонд рабочего времени одного человека за этот период, час.

Принцип пропорциональности позволяет подразделениям основного производства выпускать продукцию в ассортименте и в сроки, обеспечивающие равномерную и комплектную поставку готовой продукции заказчику «точно вовремя» по установленному плану-графику. Несоблюдение принципа пропорциональности ведет к возникновению узких мест и диспропорций, когда пропускная способность тех или иных подразделений оказывается недостаточной для выполнения заданий. Пропорциональность достигается тем, что назначенное для выполнения отдельных частичных процессов количество рабочих мест или отдельных механизмов должно быть строго пропорционально трудоемкости этих частичных процессов. Повышение на производстве степени пропорциональности способствует увеличению параллельности и непрерывности производственного процесса.

Принцип прямоточности предполагает прямолинейный и кратчайший путь движения каждой детали или сборочной единицы по рабочим местам, производственным участкам и цехам. Движение предметов труда должно происходить без возвратных и встречных перемещений. Достигается прямоточность расположением цехов, участков и рабочих мест в соответствии с последовательностью выполнения стадий и операций, то есть по ходу производственного процесса: заготовительное производство, механическая обработка, конвейерная сборка машин. Повышению прямоточности способствует применение принципов параллельности, непрерывности и пропорциональности в организации производственного процесса.

Принцип ритмичности означает, что все частичные технологические процессы и производственный процесс в целом повторяются через строго установленные периоды времени или такт поточной линии. Принцип ритмичности также предполагает выпуск в равные промежутки времени одинакового или возрастающего количества продукции и периодическое повторение через эти промежутки времени производственного процесса во всех его фазах. Наивысшая степень ритмичности достигается при соблюдении всех предыдущих принципов.

Принцип автоматичности заключается в том, что все частичные процессы и производственный процесс в целом выполняются на станках-автоматах или специальном оборудовании под контролем человека. Необходимость автоматизации обусловлена, как правило, интенсификацией технологических режимов, повышением требований к точности обработки, увеличением объемов выпуска и поставки на рынок готовой продукции. Применение этого принципа вызывается также и повышением требований к качеству товаров, когда ручные и механизированные операции не могут обеспечить заданных показателей. При проектировании и организации новых цехов, участков и рабочих мест необходимо стремиться к автоматизации производственных процессов и повышению на этой основе производительности оборудования, облегчению условий труда, снижению себестоимости изделий и росту эффективности всего производства.

Принцип гибкости производства в условиях рынка определяет возможность быстрого перехода от выпуска одних товаров к другим, требуемым в различных объемах внутренним и внешним рынком. Степень гибкости во многом зависит от типа производства, годового объема выпуска и размера партии запуска-выпуска продукции. В единичном производстве товаров гибкость значительно выше, чем в массовом. Выпуск продукции меньшими сериями повышает гибкость производства, но зачастую приводит к снижению объема продажи и прибыли.

Принцип своевременности предполагает выполнение каждой операции, а также перемещение предметов труда по рабочим местам и поставку готовой продукции своим потребителям точно в установленное время. Этот принцип означает, например, что в процессе сборки автомобиля на конвейере все необходимые для этого детали, производящиеся в ходе других процессов, должны поступать на поточную линию в требуемом количестве и в строго назначенные сроки. Система «точно вовремя» или, по‑японски говоря, метод организации производства «канбан» позволяет свести к минимуму межоперационные запасы материалов, делая бесполезными также складские запасы. Применение данного принципа представляет основу рациональной организации бережливого производства и требует повышения точности применяемых норм труда.

Принцип системности в организации производства означает необходимость представления процесса производства как совокупности взаимосвязанных факторов и существующих организационных связей между ними. Поэтому организацию производства надо представлять как устойчивую и целостную систему, способную сохранять свои связи и отношения. Из этого принципа вытекает следующее положение о планировании будущего корпорации Рассела Акоффа: «Если каждую часть системы заставить функционировать с максимальной эффективностью, система как целое еще не будет в результате этого функционировать с максимальной эффективностью» [5, с. 20]. Отсутствие организационного взаимодействия между частями и системой в целом отражается в необходимости координировать поведение частей системы. В реальной практике такая необходимость возникает также из‑за того, что для отдельных подразделений предприятий часто устанавливаются показатели эффективности, которые противоречат друг другу. Формирование этих показателей, как правило, ведется из предпосылки, что наилучшее функционирование предприятия может быть сведено к сумме наилучших показателей работы его цехов, оцененных отдельно. Принцип системности утверждает, однако, что это практически невозможно. С позиций системного похода сейчас требуются более эффективные формы и методы организации производства на отечественных предприятиях.

Принцип бездефектности основан на использовании в организации производства отечественной системы бездефектного изготовления продукции и сдачи ее с первого предъявления. Этот принцип повышает ответственность всех исполнителей за качество своего труда, начиная от высших менеджеров и завершая работниками контрольной службы. Высокое качество продукции, ее конкурентоспособность является важнейшим требованием рыночной деятельности. Уровень качества готовой продукции или услуги, процессов проектирования и производства определяются в свою очередь степенью рациональности организации всех работ во всех подразделениях предприятия. На всех уровнях управления должно соблюдаться японское требование: работа с нулевым дефектом, с полным отсутствием брака.

Принцип полной занятости ресурсов обеспечивает наиболее эффективное взаимодействие в процессе производства основных организационных факторов: рабочей силы, средств производства и предметов труда. Из этого рыночного требования к современной организации производственных процессов вытекает необходимость применения на всех предприятиях принципа эффективного использования ограниченных экономических ресурсов и прежде всего человеческого фактора, всех категорий персонала, соединяющего эти ресурсы в единую технологическую систему. С организационных позиций эффективная занятость работников достигается в процессе производительного потребления рабочей силы. Этот принцип по существу означает, что лишь в период создания нового товара, его производства и поставки на рынок обеспечивается полная и эффективная занятость не только производственного персонала, но и всех других экономических ресурсов. В процессе производства не должны простаивать персонал, рабочие машины и другие дорогостоящие средства труда, а также и иные редкие экономические ресурсы.

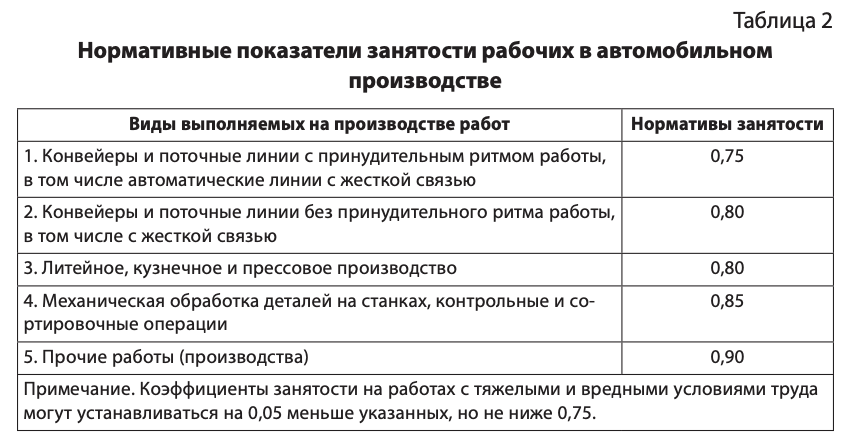

Проблема рационального использования человеческих ресурсов, занятости работников всех категорий является многофакторной и многоуровневой. Проведенный в этом исследовании анализ занятости персонала на ведущих предприятиях Самарской области подтверждает, что на микроэкономическом уровне существуют заметные различия не только в использовании рабочего времени, но и в эффективности трудовой деятельности работников. В машиностроительном комплексе региона и страны высокие и стабильные результаты имеет Волжский автомобильный завод, которые обеспечиваются там соответствующим рыночным спросом на новые модели автомобилей и передовой организацией труда и производства. В регламентированном поточно-массовом производстве, где по проекту за одну минуту собирается три автомобиля, все его подразделения и работники соблюдают запроектированные такт и ритм работы, а также методы труда, соответствующие прогрессивным нормативам, рыночным требованиям и международным стандартам. В табл. 2 приведены нормативные показатели эффективной занятости рабочих на Волжском автомобильном заводе ПАО «АвтоВАЗ» [2, с. 482].

Нормативная занятость рабочих обеспечивается во всех подразделениях автозавода уже на стадии разработки организационных проектов и поддерживается постоянно в действующем производстве в основном за счет правильного нормирования труда, соблюдения существующих стандартов темпа работы и установленных нормативов занятости и отдыха работников. Сравнение фактических показателей с эталонными нормативами позволяет оценивать уровень занятости и степень интенсивности труда на каждом рабочем месте, на любом производственном участке и устанавливать стимулирующие доплаты за выполнение нормированных производственных заданий рабочим бригады в размере до 50% тарифной ставки.

Принцип вознаграждения персонала способствует соединению в едином трудовом процессе таких основных мотивационных факторов, как затраченные усилия, полученные результаты, величина вознаграждения, уровень восприятия и степень удовлетворения. Вознаграждение может быть внутренним или личным и внешним, например, компенсация трудовых усилий работника.

Удовлетворение есть результат восприятия наемным работником справедливого вознаграждения работодателем за количество и качество изготовленной продукции. Результативный труд и высокая его оплата ведут к полному удовлетворению персонала и служат своего рода мерилом ценности вознаграждения как морального, так и материального. Приемлемое работником вознаграждение ведет к соответствующему удовлетворению и достижению высоких результатов в труде. В конечном итоге вознаграждение позволяет значительно повысить роль и значение человеческого фактора в соблюдении всех остальных принципов рациональной организации бережливых производственных процессов [6, с. 17].

Принцип синхронизации в технологии и организации производства означает выравнивание продолжительности времени выполнения технологических операций. Если штучное время всех операций на поточной линии равно такту или кратно друг другу, то такой идеальный по непрерывности движения деталей поток называется синхронизированным. На таких потоках каждая отдельная деталь или несколько изделий проходят обработку по всем операциям непрерывно за одинаковое время и независимо от других деталей. По окончании обработки детали на первой операции она передается на вторую, где сразу же начинается ее обработка, и дальше таким же образом она следует до последней операции. Движение изделий на синхронизированных потоках происходит по параллельному способу организации процессов. На такой линии изделие в каждый момент времени либо обрабатывается, либо транспортируется с предыдущей на последующую операцию. Исключение составляют лишь те детали, которые находятся в страховом заделе, гарантирующем непрерывность работы потока в случае непредвиденных перебоев в производстве. По способу проведения синхронизация бывает технологическая и организационная, по времени осуществления — предварительная и окончательная.

Принцип комплексности требует полного учета степени влияния всех взаимодействующих в процессе производства факторов на конечные результаты экономической деятельности. Он заключается в правильной взаимной увязке на рабочем месте в единую производственную систему работников, средств производства и предметов, на производственном участке — рабочих мест, в производственном цехе — отдельных участков, на предприятии — всех цехов. Комплексный подход также предполагает одновременное совершенствование техники, технологии и организации производства на всех уровнях управления: от рабочего места до предприятия. Кроме того, с позиций комплексного подхода в совершенствовании организации производства продукции должны участвовать и все функциональные службы предприятия: менеджеры, маркетологи, конструкторы, технологи, контролеры, плановики, экономисты и др.

Принцип оптимальности предназначен для научного обоснования наиболее экономичного варианта организации производственных процессов на каждом предприятии. Выбор наилучшего варианта выполнения производственного процесса для конкретных условий осуществляется на стадии проектирования по принятому критерию оптимальности, в качестве которого обычно принимается экономический показатель экстремального значения (наибольшего или наименьшего) при решении конкретной производственной задачи. Возможны на практике две постановки задачи выбора оптимального варианта организации производственных процессов. В первом случае задается необходимый результат, который должен быть получен с минимальными затратами производственных ресурсов. Решение задачи сводится к минимизации затрат, необходимых для достижения заданного результата при существующих ограничениях ресурсов. Во втором случае требуется получить максимальный результат при имеющемся объеме ресурсов. Такая задача предполагает максимизацию результатов, например, объема выпуска продукции при заданных затратах ресурсов и в точное время выполнения заказа.

В организации производства необходимый результат обычно является основным ограничением при выборе оптимальных процессов. К системе ограничений, кроме результатов производства, могут относиться такие факторы, как технические характеристики оборудования, применяемые материалы и инструменты, технологические методы обработки, допустимые условия труда, психофизиологические возможности человека, социальные отношения, правовые требования и др. Принцип оптимальности позволяет выбирать самые лучшие из ряда допустимых (альтернативных) вариантов организации производственных процессов, при которых будет обеспечена минимальная продолжительность времени изготовления заданного объема продукции и, следовательно, высокая при прочих равных условиях экономическая эффективность и бережливость всего производства.

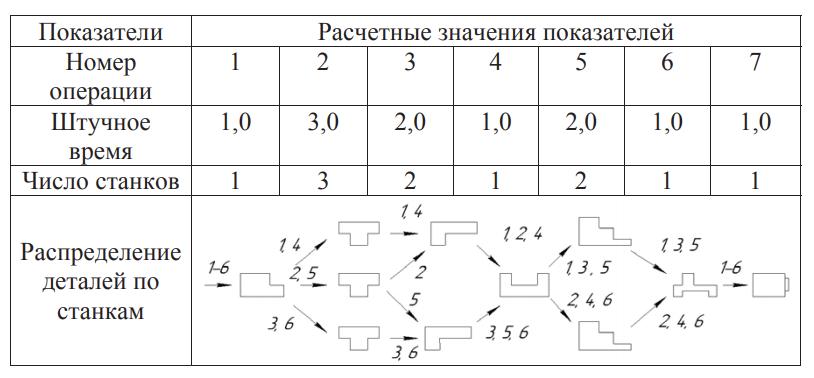

Важное место в организации и управлении машиностроительным производством занимают методы распределения продукции по цехам, участкам и рабочим местам и соответствующие производственные графики и схемы организации процессов изготовления изделий в пространстве и времени. К пространственным схемам относятся распределительные конвейеры, планировки рабочих мест на производственном участке и другие графические модели организационных систем. К календарным схемам, кроме известных линейных графиков, в многономенклатурном машиностроительном производстве принято относить разнообразные модели организации производственных процессов, отражающих оптимальный вариант технологии и последовательности работ, очередность выполнения заказов, распределение деталей по рабочим местам, оперативное управление ходом производства и т. п. Ввиду сложности некоторых моделей представляется необходимым раскрыть их сущность и возможность практического применения в машиностроительном производстве на конкретных примерах из опыта отечественных и зарубежных предприятий [2, с. 434].

Распределительные конвейеры применяются на поточных участках механической обработки и ручной сборки несложных изделий при больших объемах выпуска. Технологические операции выполняются на стационарных рабочих местах, расположенных вдоль конвейера (транспортера) с одной или двух сторон. Изделия снимаются рабочими с конвейера и после выполнения операции возвращаются для перемещения на последующую операцию. Каждая операция должна выполняться на своем рабочем месте за время одного такта. Каждое подошедшее к рабочему месту изделие должно быть обработано до передачи следующего за ним предмета. Конвейер предназначен для правильного адресования перемещаемых деталей при сложных технологических процессах, когда на отдельных операциях время их выполнения различное и превышает такт в несколько раз. В таких случаях для обеспечения ритмичности производства необходимо пропорциональное распределение деталей по отдельным операциям с учетом используемого количества рабочих мест (станков). Для этого применяется автоматическое распределение деталей по рабочим местам или с помощью различных разметочных знаков. На операциях с одним рабочим местом, где штучное время равно такту, за ним закрепляются все детали или знаки, с двумя рабочими местами — половина деталей за каждым рабочим местом, с тремя — треть знаков за одним станком.

Расчетные проектные показатели работы поточной линии с тактом, равным одной минуте, и схема распределения деталей по станкам представлены на рис. 2. На первой операции занят один станок, и через него проходит вся передаточная партия из 6 деталей. На второй операции работают три станка и детали распределены следующим образом: первый станок — детали 1 и 4, второй — 2 и 5, третий — 3 и 6. На третьей операции действует два станка, за первым из них закреплены детали 1, 2 и 4, за вторым — 3, 5 и 6. На последующих операциях номера деталей подобраны пропорционально соотношению числа станков и такту поточной линии.

Рис. 2. Схема распределения деталей по рабочим местам

Организация производства конкурентоспособной на мировом рынке продукции является основной функцией современного машиностроительного предприятия. Практическое ее осуществление требует разработки и внедрения на производстве организационных проектов, предусматривающих выбор и обоснование новых продуктов, проектирование форм и методов организации их производства и доставки своим потребителям, расчет необходимого оборудования и численности персонала, планировки рабочих мест и расстановки работников, расчет основных организационных параметров производственного участка и поточной линии, обоснование систем оплаты и стимулирования труда всех категорий персонала и определения других факторов.

Все рассмотренные принципы в наиболее полной степени соответствуют основным рыночным требованиям рациональной организации производства, прежде всего, бережливости и экономичности. Многие из этих важных как по своему составу, так и по содержанию принципов весьма тесно связаны между собой, например, бережливость, непрерывность, гибкость, ритмичность, пропорциональность, параллельность и прямоточность, применение которых служит основой организации бережливого поточного производства. Некоторые принципы дополняют друг друга и действуют в одном направлении как концентрация и специализация, комбинирование и универсализация. Другие принципы по своим действиям можно считать разнонаправленными. К ним можно отнести дискретность и непрерывность, дифференциацию и комбинирование, а также такие системы, как традиционная выталкивающая и бережливая вытягивающая. Все эти методы имеют право занимать соответствующее свое место в организации труда и производства на российских предприятиях. Важным рыночным принципом можно считать гибкость производства, которая обеспечивает быстрое освоение новой продукции в соответствии с изменяющимся рыночным спросом на выпускаемые товары и выполняемые услуги.

Рис. 3. Анализ рабочего времени

Как видно, правильное применение всего комплекса известных организационных принципов и методов в конкретных условиях производства позволяет наиболее полно учитывать совокупность факторов, оказывающих соответствующее свое влияние на продолжительность осуществления трудовых и производственных процессов, освоение производства новых товаров, их конкурентоспособность и качество, а также издержки производства и доходы предприятия.

С практических позиций в качестве основных показателей и критерия эффективности организации отечественного машиностроительного производства могут быть использованы следующие комплексные измерители:

• трудовые — снижение затрат труда на единицу произведенных ценностей;

• экономические — экономия от масштаба производства, снижения затрат ресурсов;

• технические — совершенствование техники и технологии, повышение скорости;

• организационные — максимальное использование факторов и резервов труда и производства;

• управленческие — улучшение деятельности менеджеров на всех уровнях производства;

• административные — разработка стратегии и координация деятельности предприятия;

• психологические — устранение конфликтов и создание творческого климата в коллективе;

• правовые — соответствие действующим законодательным нормам и правилам.

Таким образом, все организаторы отечественного производства должны уметь использовать в наиболее полной мере в процессе проектирования и организации бережливых методов управления трудом и производством самые разнообразные принципы:

• бережливости и безопасности производства;

• специализации и концентрации производства;

• дифференциации и комбинирования процессов;

• непрерывности и прямоточности движения деталей;

• пропорциональности и ритмичности выпуска продукции;

• полной занятости трудовых и производственных ресурсов;

• бездефектности выпускаемой продукции;

• комплексности организационноуправленческих решений;

• справедливого вознаграждения и мотивации персонала.

При соблюдении всех рассмотренных принципов и управленческих правил производственный процесс будет наиболее эффективно организован на каждом российском предприятии всех существующих форм собственности.