Применение цифровых технологий является необходимым условием для присутствия российских предприятий высокотехнологичных отраслей на мировых высокотехнологичных рынках, которые демонстрируют смещение «центра тяжести» в конкуренции за лидерство в пользу стадии разработки высокотехнологичной продукции, увеличения ее наукоемкости, сокращения времени ее выхода на новый рынок, больших издержек и увеличения завышенных требований к свойствам качества.

В дорожной карте по развитию «сквозной» цифровой технологии «Новые производственные технологии» федерального проекта „Цифровые технологии“ государственной программы «Цифровая экономика» (утвержденная распоряжением Правительства Российской Федерации от 28 июля 2017 г. № 1632-р) отмечается прежде всего, что среди множества передовых технологий технология «цифровой двойник»1 (Digital Twin, DT, далее — ЦД) — это технологияинтегратор и технология-драйвер всех цифровых технологий, которая создает технологический прорыв на высокотехнологичных предприятиях [4].

По сравнению с традиционным производством изготовление продукции с помощью ЦД снижает временные, финансовые и другие ресурсные издержки в 10 раз и более. Доказано, что предприятия, инвестирующие в развитие ЦД, могут сократить временные издержки производственного цикла на 30 % [7]. Но в настоящее время только 16 % предприятий в мире в наиболее полной мере внедряют эти технологии [6]. Можно смело утверждать, что именно на основе внедрения ЦД передовые высокотехнологичные корпорации мировых рынков создают гарантированное зарезервированное развитие [2].

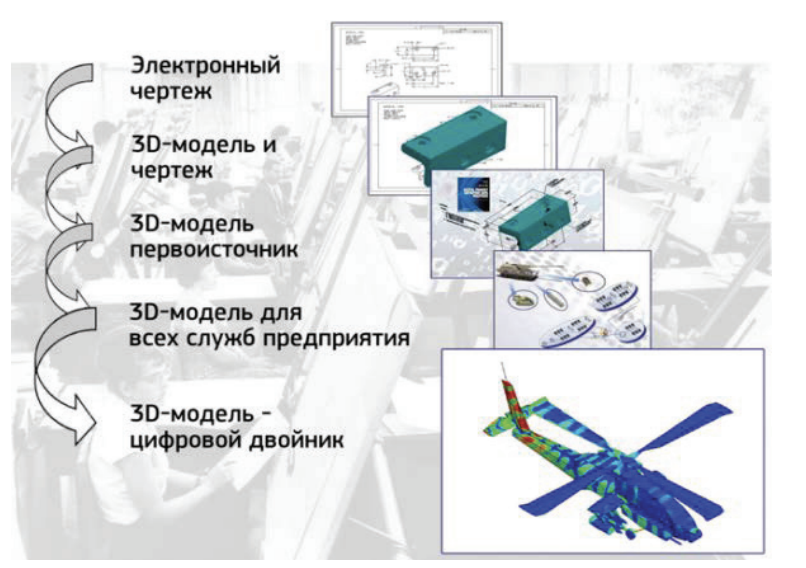

Текущий уровень цифрового проектирования на российских предприятиях высокотехнологичных отраслей представлен пятью последовательно повышающимися по эффективности уровнями развития процессов проектирования и производства [8]. Иллюстрация данного факта представлена на рисунке на примере проектирования вертолета.

Проведем анализ рисунка, из которого следуют:

1. Электронный чертеж. При этом просто происходит замена кульмана на компьютер, но носителем информации все равно является плоский чертеж.

2. Электронная 3D-модель и чертеж. Конструктор создает объемную электронную модель изделия, но все равно выпускает чертежи как узаконенный ЕСКД документ. Информация в технологические, производственные, плановые и другие подразделения передается в виде бумажных чертежей и ведомостей. Компьютерная модель нелегитимна, при этом достигается повышение производительности не более чем на 30 %.

3. Электронная модель с технологической информацией — первоисточник (узаконенный носитель) конструкторской и технологической информации. Конструктор создает модель, нанося на нее также и технологическую информацию в виде трехмерных аннотаций для подготовки производства.

4. Электронная модель и электронный состав применяются не локально в подразделениях, а распространяется на все службы предприятия, включая склад, сбыт, закупки, комплектацию, руководства по техобслуживанию. Это существенно экономит время на повторный ввод данных и значительно сокращает число ошибок.

Уровни развития процессов проектирования и производства высокотехнологичной продукции на российских предприятиях [8]

5. Электронная модель — «цифровой двойник» (ЦД). Если на предыдущих этапах компьютерная модель была только «геометрической», то на этом этапе она насыщается физическими свойствами, что позволяет создавать «цифровой двойник», идентичный реальному изделию для виртуальных расчетов и испытаний, а также для моделирования процессов производства. Это кардинально другой, высокоэффективный уровень конструкторско-технологической подготовки производства. В разы сокращаются сроки выпуска изделий на рынок, повышается качество, снижаются вес, себестоимость, особенно если мы имеем дело с технически сложной продукцией.

Также стоит отметить, что для перехода российских предприятий высокотехнологичных отрас лей на новый уровень цифрового проектирования необходима научнометодологическая база, утвержденная на уровне государства как обязательная к соблюдению, включающая в себя государственные стандарты, руководящие технические материалы и методики [5].

Средством цифрового проектирования является создание цифровой модели изделия в системе PLM (или других CAD-системах), которая впоследствии передается в командный центр в 3D-формате. При этом для выявления потенциальных проблем и необходимых доработок применяется технология обработки больших данных и конструкторскотехнологическая информация (PMI), содержащаяся в модулях (допуски, посадки, связь меж ду деталями и узлами), а также базовое описание технологического процесса [1].

Внедрение PLM-системы для работы с цифровыми двойниками само по себе является дорогостоящим мероприятием. По этой причине рекомендуется предварительно проводить анализ экономической эффективности, которую может получить предприятие при внедрении современных PLM-систем [3].

Предприятия могут получить ощутимую экономическую выгоду от создания и использования на этапе разработки и отработки цифрового двойника для разработанных изделий. После подготовки конструкторской и технологической документации цифровой двойник должен быть создан таким образом, чтобы он был максимально точной цифровой копией разработанного изделия. Затем цифровой двойник проходит через все этапы жизненного цикла физического продукта. В идеале цифровой двойник изделия точно соответствует своему физическому двойнику и воспроизводит его состояние в любой момент на протяжении всего жизненного цикла. Таким образом, предприятие получает полноценную технологию управления жизненным циклом продукции [5].

Экономическая выгода от использования цифрового двойника определяется следующими положениями:

• цифровой двойник позволяет улучшить результаты совместной работы конструкторов и технологов. С использованием цифрового двойника вероятность возникновения ошибок в результате недопонимания между конструкторами и технологами сводится к минимуму;

• цифровой двойник изделия позволяет оптимизировать выбор места и технологии изготовления, а также выделение необходимых ресурсов;

• цифровой двойник позволяет сосредоточить основную долю изменений (и связанных с ними затрат) на начальных стадиях разработки продукции и тем самым значительно минимизировать совокупные затраты, сократить издержки, а также обеспечить создание наукоемкой высокотехнологичной продукции будущего в кратчайшие сроки;

• проведение испытаний на цифровом двойнике позволяет сократить финансы на строительстве дорогостоящих устройств и стендов, применяющихся для испытания физических свойств опытного образца, а также снизить объем необходимых реальных летных испытаний.

Выводы

Из вышеперечисленного следует, что при цифровом подходе снижаются затраты на производство и отработку опытного образца продукта, поскольку при проведении виртуальных испытаний на цифровом двойнике изделия удается усовершенствовать многие технико-экономические характеристики продукта и сделать его более совершенным без затрат на производство физического образца изделия.

Помимо прочего, стоит учитывать и разницу во времени, необходимого для вывода продукции на рынок: при цифровом подходе не требуется значительных временных затрат на подготовку испытаний, поскольку они проводятся виртуально на цифровом двойнике, в то время как при традиционном подходе все испытания проводятся на физическом образце изделия, и, соответственно, требуется время не только на подготовку и проведение самого испытания, но и на производство опытного образца. Благодаря использованию цифрового двойника срок натурных испытаний удается сократить благодаря проведению виртуальных испытаний на цифровом двойнике.

На основе вышеизложенного можно заключить, что наделение высокотехнологичной продукции будущего прорывными конкурентными преимуществами связано со значительным улучшением ее технико-экономических характеристик. Это достигается за счет разработки совершенно новых узлов, агрегатов и систем. Из этого следует, что цифровое проектирование и моделирование жизненного цикла продукции является мощным инструментом снижения затрат.

Стоит отметить, что в условиях пандемии все без исключения отрасли промышленности несут ущерб, а это в дальнейшем может повлиять на достаток населения, уровень безработицы и развитие экономики в целом. Но рассмотренные нами меры и варианты поддержки высокотехнологичной отрасли в виде использования цифрового двойника должны обеспечить свой положительный эффект и помочь избежать спада экономики и глубокого кризиса в странах, так как эти меры направлены на грамотный и быстрый выход из ситуации, которая сейчас сложилась.