Многообразие применяемых волокон, связующих и видов армирования не представляет возможности создать рекомендации по обработке каждого существующего композиционного материала. По этой причине на производстве часто приходится отрабатывать режимы резания опытным путем, для этого важно знать особенности обработки углепластика в отличие от обработки металла.

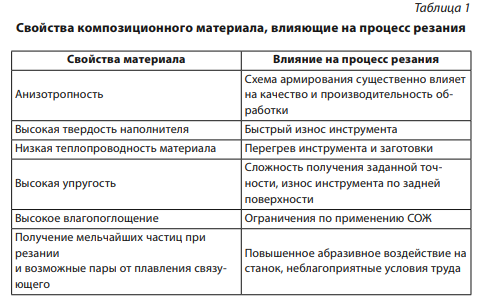

Композиционный материал (КМ) имеет ряд отличительных особенностей при обработке режущим инструментом (табл. 1).

Температура в зоне резания не должна превышать tмах связующего. При температуре выше максимальных происходит размягчение, выгорание и термодеструкция связующего, поэтому инструментальный материал должен иметь высокую теплопроводность, т. к. при обработке КМ до 90% тепла уходит в инструмент, в отличие от обработки металлов, где до 90% тепла уходит в стружку [3]. Поэтому стоит уделить особое внимание подбору инструмента.

Для обработки КМ используют в основном однокарбидные твердые сплавы (ТС), т. к. теплопроводность однокарбидных вольфрамокобальтовых ТС в 1,6–2,6 раза выше, чем у дву хкарбидных. Изнашивание ТС происходит главным образом за счет абразивного истирания кобальта и выпадения отдельных зерен карбидов, этим и объясняется более высокая стойкость мелкозернистых ТС [1].

Покрытия оказывают существенное влияние на процесс обработки. Правильный выбор покрытия режущей кромки инструмента, с учетом характера работ, позволяет добиться ряда преимуществ:

• повышения стойкости;

• уменьшения сил резания;

• повышения скоростей резания и подачи;

• повышения качества поверхности.

Для обработки КМ лучше всего подходит алмазное покрытие, т. к. оно имеет самую высокую стойкость к истиранию, высокий коэффициент теплопроводности (табл. 3) и низкий коэффициент трения.

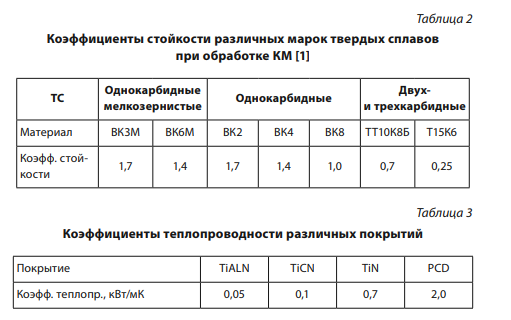

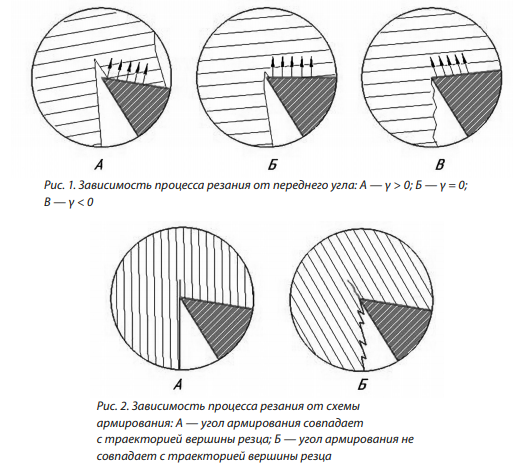

Процесс резания зависит от схемы армирования обрабатываемого материала. При резании передняя поверхность резца стремится сдвинуть слой, который находится над поверхностью резания, волокна арматуры этому препятствуют, причем эффективность сопротивления сдвигу будет зависеть от переднего угла (рис. 1) и направления армирования (рис. 2).

Поскольку структура материала дискретна, то на режущей кромке резца переламываются только те волокна, которые находятся в непосредственном контакте с ней, которые при надламывании могут разрушать вышележащие волокна. Впереди режущей кромки образуется небольшая опережающая трещина (рис. 1), которая появилась при хрупком цепном передавливании и надламывании волокон. Чем глубже будет трещина, тем меньше энергии надо будет затратить на отделение стружки. Поэтому передний угол у резцов должен быть положительным, причем чем больше величина γ, тем легче происходит надламывание волокон арматуры, к примеру при обработке конструкционных сталей γ ≈ 10–15°; α ≈ 8–10°, а при обработке углепластика γ ≈ 15–20°; α ≈ 20–25°.

В первом случае (рис. 2А) волокна срезаемого слоя упрутся в переднюю поверхность и затормозятся. На поверхности резания возникнут касательные напряжения сдвига, когда они превысят прочность сил адгезии перед вершиной резца, из‑за скола начнет разрастаться опережающая трещина.

Во втором случае (рис. 2Б) опережающая трещина развивается не в направлении резания, а в направлении армирования вдоль полимерных прослоек связующего, что приводит к ухудшению качества поверхности.

Уменьшение радиуса скругления режущей кромки приводит к уменьшению изгиба волокон на поверхности резания. При больших износах резца получается большой изгиб волокон на поверхности резания, что в свою очередь приводит к появлению трещин расслоения и ухудшению качества поверхности. Следовательно при обработке резцы должны быть остро заточены [2, 3].

ЗАКЛЮЧЕНИЕ

Для обработки углепластика целесообразно применять инструмент из мелкозернистого твердого сплава, с алмазным покрытием или с алмазными вставками. Геометрия инструмента должна иметь передний и задний угол больше, чем при обработке металлов (γ ≈ 15–20°; α ≈ 20–25°).

Качество обработки может сильно зависеть от схемы армирования, геометрии и износа инструмента.