В Меморандуме о взаимопонимании между ОАО «РЖД» и Knorr-Bremse в 2007 г. была отмечена важность разработки тормозных систем и оборудования, отвечающих требованиям эксплуатации на колее 1520мм, и в первую очередь воздухораспределителя (ВР), работающего по принципу Матросова и не требующего ремонта в течение 6 лет.

Основные цели при разработке ВР для грузовых поездов в соответствии с согласованным ОАО «РЖД» техническим заданием:

• полная взаимозаменяемость и совместное функционирование с эксплуатируемыми типами воздухораспределителей;

• улучшение технических характеристик автотормозов при вождении грузовых поездов повышенного веса и длины, обеспечивающих повышение эффективности действия и снижение уровня продольных сил при торможениях;

• межремонтный срок службы не менее 6 лет при рабочих температурах окружающего воздуха от –60 до +60 оС и при нахождении до 4 ч в нерабочем состоянии — до +80 о С.

Компанией Knorr-Bremse разработаны и прошли установленным в РФ порядком все процедуры постановки продукции на производство и обязательного подтверждения соответствия требованиям безопасности воздухораспределителей (ВР) КАВ60 для грузовых вагонов и локомотивов и авторежима (АР) АКВ1 для грузовых вагонов колеи 1520мм (рис. 1).

Серийный выпуск ВР КАВ60–01 и АР АКВ1для грузовых вагонов был начат на предприятии в Берлине (Германия) в 2013-2014 гг. и продолжен в России на ООО «Кнорр-Бремзе 1520» с 2014 г. КАВ60 и с 2016 г. — АКВ1. Эти инновационные приборы имеют ряд новых функциональных и конструктивных особенностей и преимуществ по сравнению с эксплуатируемыми приборами.

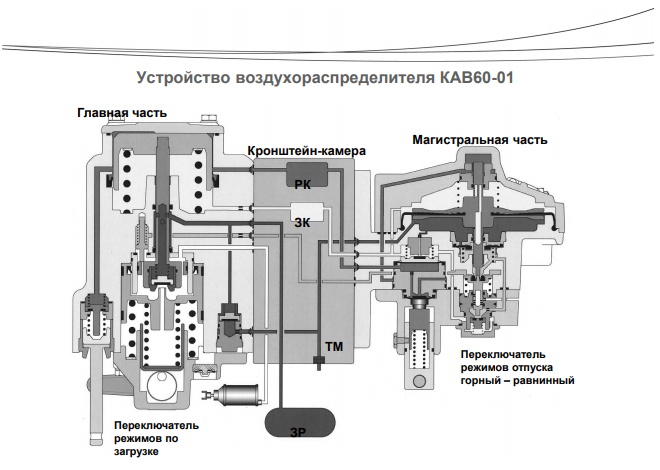

В ВР КАВ60 (рис. 2) реализованы новые свойства и характеристики, повышающие эффективность действия автотормозов в грузовых поездах повышенного веса и длины:

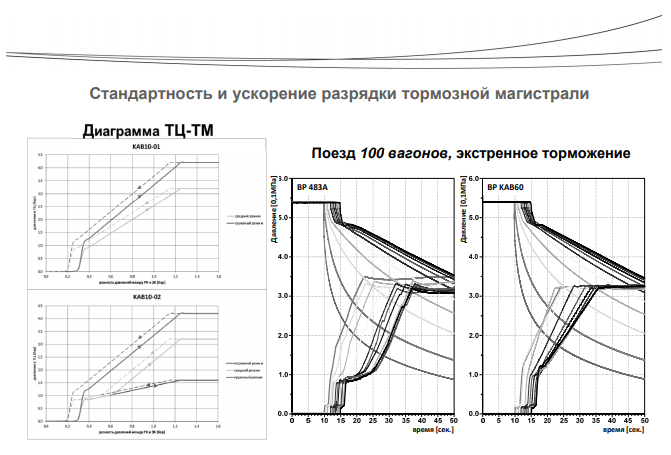

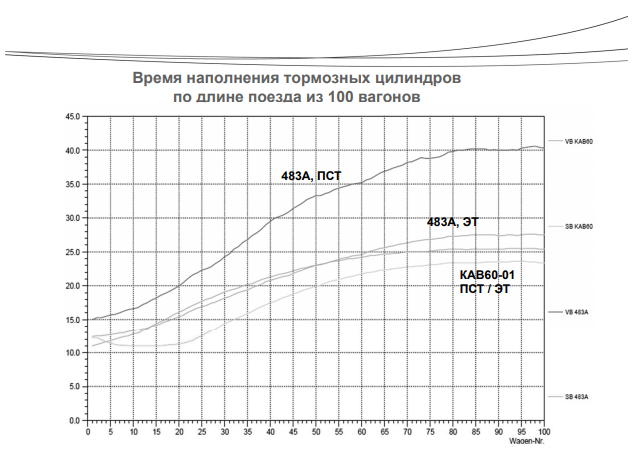

• стандартность действия — независимость времени наполнения тормозных цилиндров от выхода штока и от включенного грузового режима ВР (рис. 3);

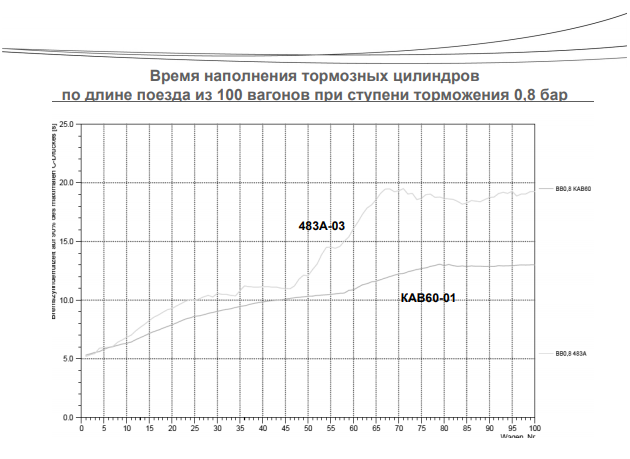

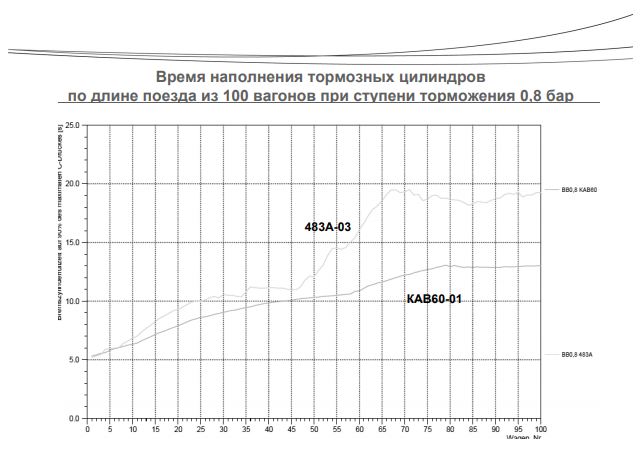

• ускоренная разрядка тормозной магистрали в процессе торможения, приводящая к существенному сокращению времени наполнения тормозных цилиндров по длине поезда, причем разница времени наполнения цилиндров между полным служебным и экстренным торможениями не превышает 2–3 с (рис. 3–6);

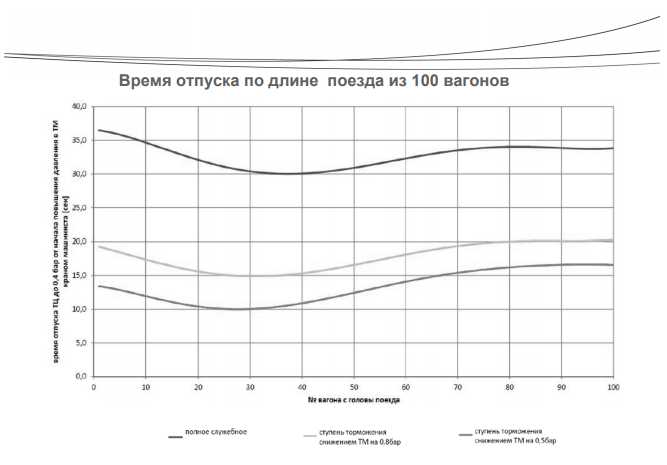

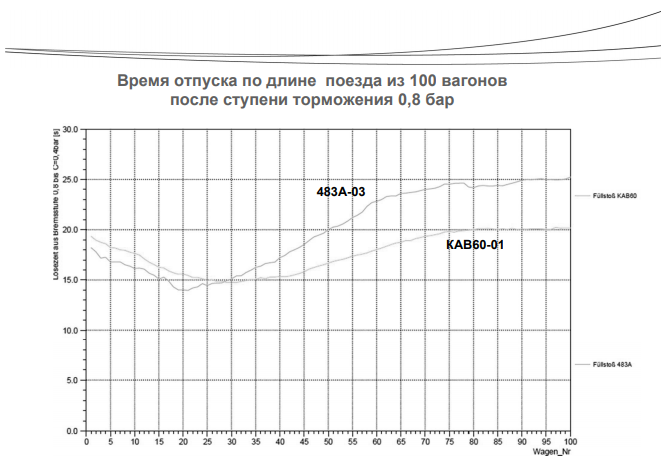

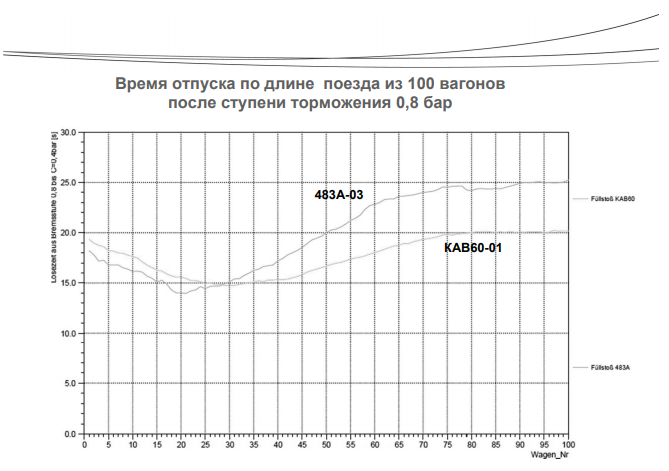

• сокращение и выравнивание времени отпуска тормозов по длине поезда улучшает управляемость автотормозами грузовых поездов при регулировочных торможениях, способствует уменьшению снижения скорости поезда и снижению уровня продольных сил при отпуске, а также экономии электроэнергии (рис. 7, 8).

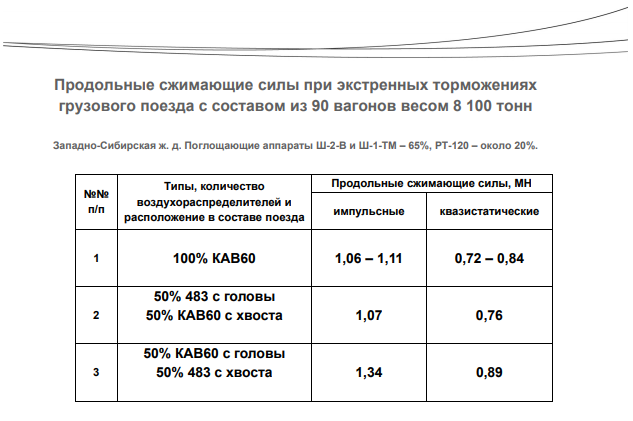

Сокращение времени наполнения тормозных цилиндров по длине поезда в сочетании со стандартностью действия в ВР КАВ60 снижает до 30% уровень продольных сил и уменьшает до 10–15% длину тормозных путей при полных служебных и экстрен ных торможениях поездов весом до 10 тыс. т.

Рис. 1. Новые воздухораспределители КАВ60 и авторежим AKB1 для грузовых вагонов

Рис. 2. Воздухораспределители КАВ60 для грузовых поездов колеи 1520 Knorr-Bremse Group мм

Рис. 3. Стандартность и ускорение разрядки тормозной магистрали (поезд 100 вагонов, экстренное торможение)

Эти характеристики получены по результатам испытаний на групповом стенде и расчетов поездов весом 10 тыс. т, а также поездных испытаний грузовых поездов весом 6–8 тыс. т (рис. 9, 10).

Новые технические и конструктивные решения в ВР КАВ60, обеспечивающие повышенную надежность в эксплуатации и срок службы без ремонта 8 лет (рис. 11, 12):

• полная функциональная и конструктивная взаимозаменяемость с типовыми ВР как в целом, так и отдельными частями ВР;

• все функциональные органы имеют вертикальные оси, что значи тельно повышает надежность действия ВР, предотвращая самопроизвольные срабатывания на торможение или отпуск под воздействием динамических нагрузок при движении поезда;

Рис. 4. Время наполнения тормозных цилиндров по длине поезда из 100 вагонов

Рис. 5. Время наполнения тормозных цилиндров по длине поезда из 100 вагонов при ступени торможения 0,8 бара

Рис. 6. Грузовой поезд из 100 вагонов, полное служебное торможение с разными типами воздухораспределителей (РФ, США, Китай)

Рис. 7. Время отпуска по длине поезда из 100 вагонов после ступени торможения 0,8 бара

Рис. 8. Время отпуска по длине поезда из 100 вагонов

Рис. 9. Продольные силы и тормозные пути поезда из 100 вагонов весом 10 тыс. т по данным испытаний на групповом стенде и расчетов

• новая конструкция главной диафрагмы, обладающая повышенным ресурсом в установленном диапазоне высоких и низких температур;

• отсутствуют взаимодействие и износ металлических распределительных органов за счет применения в качестве направляющих для подвижных деталей «подшипни ков скольжения» из тефлоновых лент с высокой износостойкостью. Подвижные уплотнения взаимодействуют с антикоррозионными и износостойкими поверхностями. Наиболее ответственные детали (плунжеры, втулки, отдельные пружины) — из нержавеющей стали;

• установка манжет без предварительного натяга с внутренним рабочим диаметром;

• повышенные точность и стабильность величины давления в тормозном цилиндре и снижение вероятности повреждений колес за счет размещения переключателя грузовых режимов в главной части ВР;

• оригинальная конструкция кронштейна-камеры КАВ30–01 (рис. 1, 2): отсутствуют переключатель режимов и изнашиваемые детали;

• свободный доступ к фильтру без демонтажа частей ВР;

• улучшение условий труда и техники безопасности при замене частей ВР на вагоне;

• при установке на кронштейн частей эксплуатируемых ВР их оси располагаются поперек продольной оси вагона;

• масса частей ВР КАВ60 меньше на 20% магистральной части и на 10% главной части по сравнению с частями эксплуатируемых ВР.

Срок службы и ресурс эластомерных уплотнителей пневматических тормозных приборов (диафрагмы, манжеты, кольца) зависят не только от свойств и характеристик применяемого материала, но и от их конструкции, а также конструкции мест и технологии их установки.

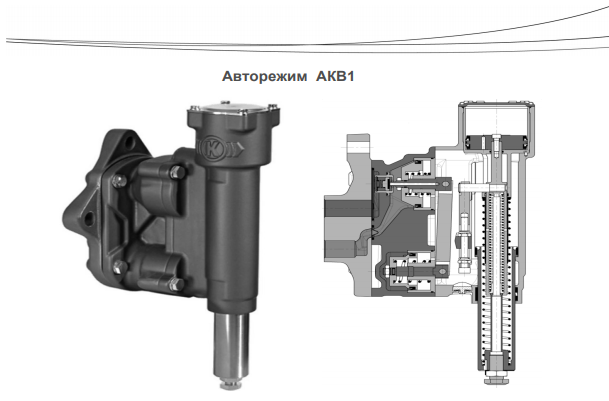

Авторежим АКВ1 (рис. 13) конструктивно и функционально полностью взаимозаменяем с эксплуатируемыми АР. Конструкция АР АКВ1 имеет повышенную надежность и ресурс в условиях эксплуатации при низких температурах и высоких механических нагрузках за счет:

• применения высококачественных материалов, в том числе нержа веющей стали для ответственных деталей;

• усиленной защиты от механических воздействий;

• эффективного гашения ударов и вибраций;

• применения специальных антифрикционных материалов, снижающих износ подвижных деталей.

Рис. 10. Продольные сжимающие силы при экстренных торможениях грузового поезда с составом из 90 вагонов весом 8100 т (Западно-Сибирская ж. д.Поглощающие аппараты Ш-2-В и Ш-1-ТМ — 65%, РТ-120 — около 20%).

Рис. 11. Устройство воздухораспределителя КАВ60–01

Рис. 12. Высококачественные детали, обеспечивающие долговечность

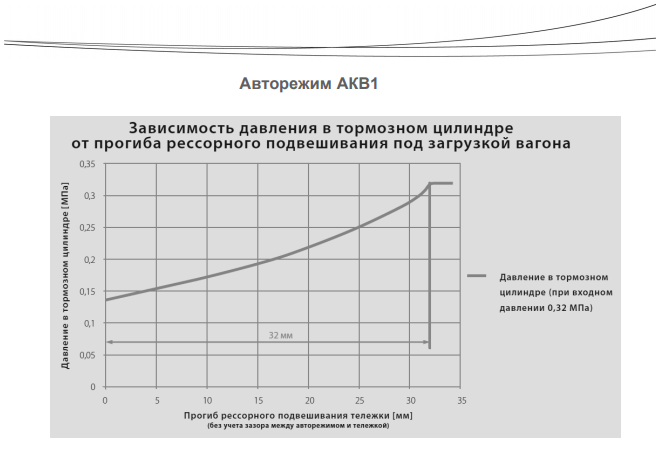

В АР АКВ1 выход штока составляет 120мм, а диапазон регулирования давления от загрузки вагона — 32мм (рис. 14), что соответствует до 80% загрузки вагонов на тележках со статическим прогибом рессорного комплекта 40мм и до 60% — с прогибом 55мм. В АР предусмотрена простая и надежная регулировка давления в тормозном цилиндре порожнего вагона в диапазоне от 0,11 до 0,16 МПа. Масса АР в среднем на треть меньше эксплуатируемых АР.

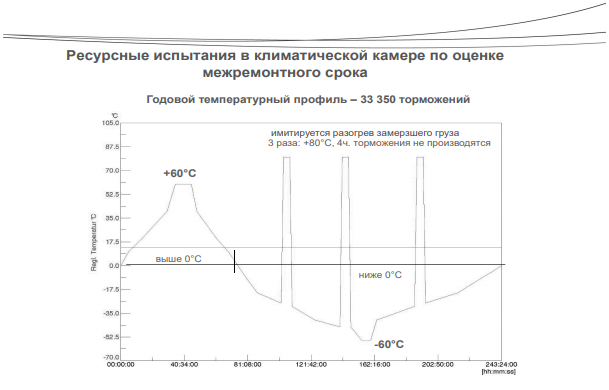

Высокие надежность и заданные межремонтные сроки подтверждены отсутствием отказов и неисправностей ВР и АР в процессе испытаний и в эксплуатации:

• ресурсных испытаний по специальной методике в климатических камерах (рис. 15) с торможениями и имитацией годовых сезонных и технологических изменений темпера туры общей длительностью до 6 и до 12 условных лет (соответственно 200 и 400 тыс. торможений);

• пробеговых испытаний опытных партий КАВ60 и АКВ1 на вагонах грузового поезда на Экспериментальном кольце ОАО «ВНИИЖТ» с пробегом до 300 тыс. км и отдельных вагонов — более 400 тыс. км;

• эксплуатационных испытаний КАВ60 и АКВ1 установочной серии до 2,5 года в маршрутных грузовых поездах весом до 6 и 8 тыс. т на Свердловской, Западно-Сибирской и Восточно-Сибирской ж. д.;

• эксплуатации с 2014 г. серийных КАВ60–01 на 1700 новых крытых вагонах собственности АО «ФГК», а также с 2013 г. КАВ60–06 на новых грузовых электровозах БКГ1 (ГО «Белорусская железная дорога») и KZ8A (АО «Казахстанские железные дороги»).

Рис. 13. Авторежим АКВ1

Рис. 14. Авторежим АКВ1

Рис. 15. Ресурсные испытания в климатической камере по оценке межремонтного срока

Назначенный срок службы ВР КАВ60 и АР АКВ1-32 года, гарантийные и межремонтные сроки их эксплуатации составляют до 8 лет или не более 800 тыс. км пробега.

Ремонт эксплуатируемых ВР КАВ60 и АР АКВ1 будет производиться в сервисном центре ООО «Кнорр-Бремзе 1520». Сервисное обслуживание обеспечит в течение межремонтных сроков безотказную работу ВР и АР и технические характеристики, аналогичные новым приборам.

Обоснование экономической эффективности, выполненное специалистами Института экономики и финансов МГУПС, показывает, что внедрение вагонокомплекта инновационных ВР КАВ60–01 и АР АКВ1для грузовых вагонов колеи 1520 мм экономически эффективно и выгодно — дисконтированный срок окупаемости инвестиций для вагонов с различной периодичностью межремонтных сроков составляет 3–5 лет (при норме дисконта 0,1), недисконтированный срок окупаемости 3–4 года.