Хомутский Д.Ю.

Алиев И. Г.

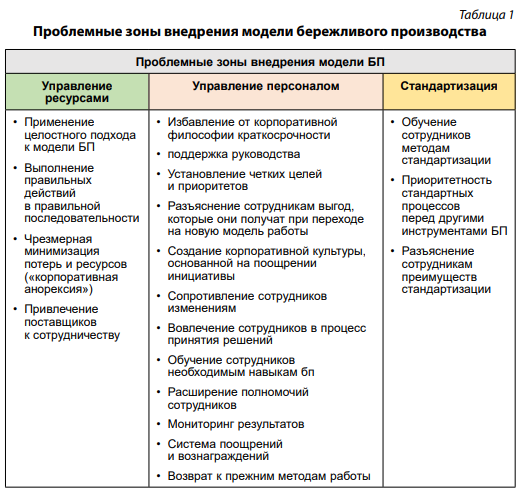

Многие российские производственные компании сталкиваются с трудностями при внедрении и эксплуатации модели бережливого производства (БП). Трудности, например, могут возникать из-за поверхностного обучения приемам, практикам и инструментам БП, а также из-за непонимания философии, лежащей в основе системы БП. Рассмотрим три группы проблемных зон, которые, по мнению авторов, наиболее характерны для предприятий, внедряющих модель бережливого производства: (1) управление ресурсами, (2) управление персоналом и (3) стандартизация (табл. 1).

К первой группе относятся применение целостного подхода к модели БП, выполнение правильных действий в правильной последовательности, чрезмерная минимизация потерь и ресурсов («корпоративная анорексия»), привлечение поставщиков к сотрудничеству.

Вторая группа включает в себя:

- избавление от корпоративной философии краткосрочности;

- поддержка руководства;

- установление четких целей и приоритетов;

- разъяснение сотрудникам выгод, которые они получат при переходе на новую модель работы;

- создание корпоративной культуры, основанной на поощрении инициативы;

- сопротивление сотрудников изменениям;

- вовлечение сотрудников в процесс принятия решений;

- обучение сотрудников необходимым навыкам БП;

- расширение полномочий сотрудников;

- мониторинг результатов;

- система поощрений и вознаграждений;

- возврат к прежним методам работы.

Третья группа включает в себя обучение сотрудников методам стандартизации, приоритетность стандартных процессов перед другими инструментами БП, разъяснение сотрудникам преимуществ стандартизации.

«Корпоративная анорексия» — состояние компании, когда слишком большое количество талантливых и квалифицированных работников увольняют с целью сокращения расходов.

Рассмотрим наиболее характерные составляющие проблемной зоны «Управление ресурсами».

Применение целостного подхода к модели бережливого производства

Исследования показывают, что гораздо эффективнее объединить множество различных инструментов бережливого производства, нежели выборочно использовать только некоторые из них. Это объясняется тем, что все инструменты бережливого производства дополняют и усиливают друг друга [1]. С другой стороны, многие компании, пытающиеся внедрить бережливое производство, сосредоточиваются только на инструментах и пренебрегают необходимыми изменениями в культуре производства. Однако простое применение инструментов без изменения корпоративной культуры почти никогда не приносит ожидаемых результатов [2].

Выполнение правильных действий в правильной последовательности

Первое, что нужно сделать, — перепроектировать и упростить процессы, прежде чем пытаться сократить ресурсы и вводить автоматизацию. Другими словами, «сначала бережливое производство, затем автоматизация» [3]. Правильные шаги в правильной последовательности в бережливом производстве можно описать на примере системы 5S: сортировка, соблюдение порядка, содержание в чистоте, стандартизация, совершенствование.

Первое, что нужно сделать, — перепроектировать и упростить процессы, прежде чем пытаться сократить ресурсы и вводить автоматизацию. Другими словами, «сначала бережливое производство, затем автоматизация».

Чрезмерная минимизация потерь и ресурсов

Бережливость заключается в минимизации потерь и ресурсов, но чрезмерное использование этой философии может быть вредным. Например, минимальный уровень запасов зависит от многих факторов: качества, вероятности поломки станков и оборудования и продолжительности их наладки, количества работников в производственной ячейке и дальности транспортировки изделия. Максимальный запас может быть рассчитан по следующей формуле [4]:

максимальный запас = дневной спрос × время выполнения заказа + страховой запас

Негативные последствия чрезмерно низких запасов в основном вызваны высокими затратами на транспортировку и нехваткой товаров. Вредным может быть не только значительное сокращение запасов. Исследования показывают, что акцент на скорость выполнения операций, а не на качество, а также высокий темп и интенсивность работы негативно влияют на эмоциональную отдачу работников и их концентрацию на процессе [5]. Поэтому целесообразно использовать буферы, поскольку это снижает стрессовое давление на работников, в то время как увеличение продолжительности цикла позволяет ускорить процесс на некоторое время, а затем отдохнуть в оставшееся время. При использовании буферов между рабочими станциями, а также при увеличении продолжительности рабочего цикла и ротации должностей сотрудники будут испытывать меньший стресс и будут более мотивированы выполнять свою работу.

Гораздо эффективнее объединить множество различных инструментов бережливого производства, нежели выборочно использовать только некоторые из них. Это объясняется тем, что все инструменты бережливого производства дополняют и усиливают друг друга.

Привлечение поставщиков к сотрудничеству

В модели БП и особенно при использовании метода «Точно в срок» для работы во всей цепочке создания ценности продукта участие поставщиков имеет решающее значение в процессе внедрения БП. Для того чтобы поставщик взял на себя обязательства по внедрению бережливого производства, необходимы взаимное доверие, прочные и взаимовыгодные отношения и хорошая коммуникация.

Рассмотрим наиболее характерные составляющие проблемной зоны «Управление персоналом».

Избавление от корпоративной философии краткосрочности

Быстрых решений для перехода к бережливому производству не существует, а идея о существовании некоего шаблона БП, готового к использованию для внедрения, в корне неверна. Поскольку нет двух абсолютно одинаковых компаний, нет смысла пытаться найти универсальное руководство по внедрению БП и в точности копировать методы других компаний, которые уже успешно внедрили эту модель. Как и в случае со всеми организационными изменениями, результаты почти никогда не будут видны сразу, поэтому руководству необходимо избавиться от установки «сделать все за месяц». Исследования показывают, что предприятию требуется не менее пяти лет, чтобы стать по-настоящему бережливым. Первые два года можно охарактеризовать как некоторую «дисгармонию» и противодействие переменам, третий год — как стабилизацию изменений и создание долгосрочной основы. После третьего года работы результаты начинают накапливаться, изменения становятся нормой, и сотрудники начинают гордиться достижениями в области бережливого производства [6].

Поддержка руководства

Руководство может продемонстрировать свою приверженность переменам, выделив достаточные ресурсы для внедрения бережливого производства. Эта приверженность может проявляться во времени, финансовом обеспечении и личном активном участии. Однако дополнительные обязанности сотрудников, связанные с внедрением БП, приводят к нехватке времени, необходимого для внедрения новой модели. Таким образом, помимо активного участия и финансирования, высшее руководство должно также обеспечить менеджменту среднего звена и линейным работникам необходимое облегчение рабочей нагрузки, чтобы избежать нехватки свободного времени для решения вопросов внедрения БП. Возможность оплачивать развитие навыков и экспертных знаний является одним из наиболее важных факторов успеха внедрения БП [7]. Таким образом, компании необходимо выделить достаточные финансовые ресурсы для покрытия расходов на обучение, привлечение внешних консультантов и других связанных с обучением расходов.

Установление четких целей и приоритетов

Отсутствие четкого плана является значимой причиной неудач при внедрении бережливого производства. Также важно четко расставить приоритеты в плане, так как целесообразнее работать над конкретным проектом, чем пытаться выполнить все задачи сразу. Цели в плане внедрения БП должны быть конкретны: когда цели слишком расплывчаты, не поддаются измерению или не могут быть увязаны с инициативами по бережливому производству, мотивация персонала быстро снижается.

Одно только применение инструментов бережливого производства без изменения корпоративной культуры почти никогда не приносит ожидаемых результатов.

Разъяснение сотрудникам выгод, которые они получат при переходе на новую модель работы

Когда сотрудники осознают, что изменения будут в их интересах, они помогут внедрению продвинуться вперед; в противном случае сотрудники, которые боятся изменений и потери работы, готовы к саботажу, что существенно замедляет процесс организационных изменений. Для внедрения модели БП целесообразно организовать пилотный проект. Пилотный проект означает, что создается одна производственная ячейка, чаще всего в той части производства, где можно легко и быстро получить эффективную отдачу. Необходимо привлечь персонал к пилотному проекту при поддержке консультанта по БП. Когда сотрудники почувствуют преимущества новой модели, они станут живой рекламой усилий по внедрению БП. Новая модель, при условии улучшения показателей производительности, получит одобрение большей части персонала предприятия. Работники, как правило, неохотно проходят перекрестное обучение, поэтому эффективным методом может быть демонстрация им преимуществ большего разнообразия в их работе и повышения квалификации. Еще одним хорошим мотиватором может стать возможность устранения производственных неудобств, с которыми сотрудники сталкивались в течение нескольких последних лет.

Создание корпоративной культуры, основанной на поощрении инициативы

В компаниях часто существует практика обвинений, когда менеджеры всегда фиксируют, кто из сотрудников виноват в ошибке или возникшей проблеме. Такая культура осуждения оказывает негативное влияние на усилия по внедрению бережливого производства, поскольку ни один сотрудник не будет сообщать о неудачах или ошибках из-за боязни быть обвиненным и наказанным. Когда корпоративная культура перестает фокусироваться на том, кто виноват, и переключается на проблему, которая в первую очередь привела к дефекту, сотрудники охотнее сообщают об ошибках. Показателен комментарий, который дали американские стажеры в Японии на вопрос, какой полученный опыт они больше всего хотели бы взять с собой. Почти каждый из стажеров ответил: «Способность сосредоточиваться на решении проблем, не показывая пальцем и не пытаясь возложить вину на кого-то» [8]. Только позитивная и конструктивная культура создает благоприятные условия для внедрения бережливого производства.

Цели в плане внедрения БП должны быть конкретны: когда цели слишком расплывчаты, не поддаются измерению или не могут быть увязаны с инициативами по бережливому производству, мотивация персонала быстро снижается.

Сопротивление сотрудников изменениям

Серьезные изменения в компании почти всегда вызывают сопротивление. Некоторые люди начнут проявлять критическое отношение; другие будут бояться потерять с трудом завоеванное положение в компании или даже свою работу. Иногда такие опасения могут быть обоснованны, поскольку некоторые компании и консультанты рассматривают бережливое производство как «игру с нулевой суммой», в которой выгода компании достигается за счет работников. Однако использовать бережливое производство в качестве предлога для сокращения штатов — деструктивная идея, потому что «уважение к сотрудникам» является одним из столпов производственной системы Toyota. Средством предотвращения слухов о потере работы, которые приводят к падению морального духа, является общение. Когда руководство объясняет смысл предстоящих перемен, сотрудники будут чувствовать себя намного безопаснее и будут менее подвержены распространению слухов, что положительно скажется на их самоотдаче.

Главной сложностью внедрения БП в ПАО «КамАЗ» стало сопротивление сотрудников переходу к новым производственным принципам. Производительность труда подчиненных сильно варьировалась. Решение проблемы нашли в обучении персонала малыми группами «на месте», т. е. за пультом станка. Начали с тех, у кого показатели были хуже [9].

Когда корпоративная культура перестает фокусироваться на том, кто виноват, и переключается на проблему, которая в первую очередь привела к дефекту, сотрудники охотнее сообщают об ошибках. Только позитивная и конструктивная культура создает благоприятные условия для внедрения бережливого производства.

Вовлечение сотрудников в процесс принятия решений

Когда сотрудники всех уровней вовлечены в процесс принятия решений по внедрению бережливого производства и обеспечивается информационная прозрачность, это создает доверие. Когда сообщения не совпадают или даже противоречат друг другу, сотрудники теряют мотивацию. Повышение приверженности сотрудников может помочь снизить сопротивление отдельных работников. К практикам, которые способствуют повышению приверженности сотрудников, относятся следующие [5]:

(1) участие в проектах по совершенствованию,

(2) использование буферов для разъединения рабочих мест,

(3) увеличение продолжительности цикла,

(4) оказание помощи, когда это необходимо для соблюдения производственных стандартов,

(5) ротация рабочих мест для выполнения различных задач,

(6) демонстрация индивидуальных результатов, когда это практически возможно.

При применении этих методов повышается вероятность того, что работники возьмут на себя обязательства по внедрению бережливого производства. Согласно исследованиям, 3–5 % сотрудников будут убежденными сторонниками бережливого производства, около 90 % будут открыты для перемен, но нуждаются в надежном руководстве, а остальные 3–5 % будут сопротивляться необходимым изменениям [10]. Очень важно выявить тех людей, которые сопротивляются переменам, чтобы вовлечь их в процесс или, в случае возникновения непримиримых разногласий, расстаться с ними.

Например, в Объединенной двигателестроительной корпорации особое внимание уделяется вовлечению сотрудников через использование мастерских по преобразованию производственной системы. Уникальность этих мероприятий заключается в том, что они предоставляют участникам возможность за короткий срок (3–4 дня) получить практический опыт и навыки решения реальных проблем предприятия с использованием методов и инструментов бережливого производства. Мастерские проводятся ежегодно с 2012 г., привлекая участие более тысячи сотрудников и инициируя более 100 проектов [11].

Когда сотрудники всех уровней вовлечены в процесс принятия решений по внедрению бережливого производства и обеспечивается информационная прозрачность, это создает доверие. Когда сообщения не совпадают или даже противоречат друг другу, сотрудники теряют мотивацию.

Обучение сотрудников необходимым навыкам бережливого производства

Недостаточные навыки руководителя для внедрения бережливого производства из-за отсутствия профессиональной подготовки являются частым препятствием на пути к успешному внедрению этой модели. Более того, недостаточные навыки персонала и высшего руководства для внедрения бережливого производства занимают одно из первых мест в рейтинге наиболее значимых препятствий для реализации модели БП [12]. Таким образом, обучение можно рассматривать как превентивную меру, которая способствует успешному внедрению бережливого производства и сокращает время на внедрение. Следует отметить, что привычки, связанные с работой, изменить так же трудно, как и личные привычки. Однако следует иметь в виду, что устойчивое приобретение навыков приходит только в результате действий в производственных ячейках, где выполняется работа: рисование картинок и моделей TPS (Тoyota production system) не приносит дополнительной пользы. Например, чтобы успешно применять метод «5 почему», сотрудники должны быть обучены анализировать проблемы таким образом, чтобы выявлять первопричины. Только докопавшись до сути проблемы, можно сократить количество потерь и дефектов.

Расширение полномочий сотрудников

Постоянное совершенствование может быть достигнуто с помощью кайдзен-мероприятий, во время которых очень важно, чтобы вовлеченные в них сотрудники имели полномочия для реализации своего решения. Такой подход гарантирует, что проблемы не будут накапливаться, и напрямую вовлекает сотрудников в процесс постоянного совершенствования. Мандат на реализацию идей по улучшению дает сотрудникам верный сигнал о том, что руководство доверяет им в поиске правильного решения, и такое доверие приводит к повышению приверженности и морального духа.

Мониторинг результатов

Когда работники получают информацию о своих собственных результатах, это повышает их приверженность бережливым практикам и веру в них. Всякий раз, когда цель достигнута или есть какой-то другой выигрыш в ходе внедрения практик бережливого производства, целесообразно отметить это событие. В некоторых компаниях сложилась хорошая практика праздновать «маленькие победы», так как это поддерживает мотивацию у всех сотрудников и показывает, что они чего-то добиваются.

Создание стандартизированных процессов и процедур является основой для последовательного внедрения бережливого производства. Согласно концепции БП, первоосновой должны быть стабильные и стандартные процессы. После этого можно приступать к созданию основных компонентов «Точно в срок» и «Дзидока».

Система поощрений и вознаграждений

Многие компании считают, что премиальные выплаты — это лучший способ поощрения сотрудников. Однако только премиальное вознаграждение может привести к исчезновению внутренней мотивации в результате так называемого «эффекта вытеснения» [4]. Теория вытеснения гласит, что внутренняя мотивация людей будет снижаться, когда в уравнение мотивации будут включены деньги. Поэтому в систему поощрений и вознаграждений должны быть добавлены нефинансовые аспекты: обратная связь от высшего руководства, публичное признание успехов, возможности дополнительного обучения и т. д.

Возврат к прежним методам работы

Возврат к старым методам является одним из наиболее важных факторов, которые приводят к неудачам в области бережливого производства [12]. Люди привержены своим привычкам, поэтому, когда у них появляется возможность, они склонны возвращаться к тому, как они всегда поступали раньше. Существенные изменения технологических процессов и конфигурации рабочего места могут установить границы, которые помешают сотрудникам делать то, что они делали всегда.

Рассмотрим наиболее характерные составляющие проблемной зоны «Стандартизация».

Компания Toyota применяет три категории стандартизации: стандартизацию дизайна (модульность, общие компоненты), стандартизацию процессов и стандартизированные наборы навыков.

Обучение сотрудников методам стандартизации

Большинство работников не привыкли искать дефекты или ошибки, поэтому это должно стать неотъемлемой частью обучения всех сотрудников бережливому производству. Система 5S является частью стандартизации, поэтому пять правил этой системы должны прочно войти в организационную культуру компании. Профилактическое техническое обслуживание экономит время и деньги и является частью контроля дефектов. Чтобы профилактическое обслуживание работало эффективно, важно, чтобы персонал был обучен, помимо прочего, выполнять мелкий ремонт оборудования. Однако не все работники хотят проходить такое кросс-функциональное обучение, поэтому убедить их в преимуществах этого обучения может быть непросто.

Приоритетность стандартных процессов перед другими инструментами БП

Создание стандартизированных процессов и процедур является основой для последовательного внедрения бережливого производства. Одной из проблем внедрения БП является поспешный поиск решения без принципиальной основы. Согласно концепции БП, первоосновой должны быть стабильные и стандартные процессы. После этого можно приступать к созданию основных компонентов «Точно в срок» и «Дзидока». Компания Toyota применяет три категории стандартизации: стандартизацию дизайна (модульность, общие компоненты), стандартизацию процессов и стандартизированные наборы навыков.

Дзидока (Jidoka) — принцип работы производственного оборудования, которое способно самостоятельно обнаружить проблемы, например неисправность оборудования, дефекты в качестве продукции или задержку в выполнении работы, сразу остановиться и сигнализировать о необходимости оказания помощи.

Разъяснение сотрудникам преимуществ стандартизации

Если процессы стандартизированы, сотрудникам не нужно сосредоточивать все свое внимание на своей задаче. Таким образом, внимание работника может быть в большей степени сосредоточено на более «широком» взгляде на процесс, поэтому у него остается больше времени и энергии для выработки идей по улучшению.

Таким образом, вопросы, связанные с персоналом, являются той частью внедрения бережливого производства, которая наиболее уязвима для возникновения проблем и несоответствий. Для того чтобы сотрудники приняли модель БП, важно, чтобы была четкая информация о целях и приоритетах бережливого производства. Когда люди знают, чего ожидать, и при этом их не обвиняют в ошибках или дефектах, сопротивление сотрудников сводится к минимуму.