НАДЕЖНЫЙ ПАРТНЕР ДЛЯ КОМПЛЕКСНОГО ПРОЕКТА

ОАО «Магнитогорский металлургический комбинат» (Челябинская обл.) выпускает более 12 млн тонн стали в год и входит в число крупнейших производителей черного металлопроката в России и мире. Это производственный комплекс полного цикла, выполняющий все операции — от подготовки сырья до его глубокой переработки. Важным звеном в организации технологических процессов на предприятии служит дымососное отделение кислородно-конверторного цеха (ККЦ), обеспечивающее удаление газов, в большом количестве образующихся при плавке металла. Этот участок обслуживает сразу несколько установок по выпуску основной продукции, поэтому перебои в его работе совершенно недопустимы.

В дымососном отделении установлено три синхронных двигателя, работающих на напряжении 10 кВ, суммарной мощностью более 17 МВт и обеспечивающих эвакуацию конвертерных газов. Это очень мощные потребители, работа которых прежде регулировалась механически, что влекло за собой существенные потери электроэнергии. Кроме того, оборудование, обеспечивающее электропитание двигателей, характеризовалось высокой степенью износа. Поддержание его работоспособности требовало от службы эксплуатации регулярного и трудоемкого обслуживания. Кроме того, высокое энергопотребление цеха не соответствовало современным стандартам, и в 2013 г. в рамках развернувшейся на комбинате масштабной кампании по повышению энергоэффективности было принято решение о модернизации ККЦ.

Для решения этих проблем было решено привлечь компанию Schneider Electric — мирового эксперта в области систем автоматизации и управления энергией. История сотрудничества ММК и международного вендора к тому моменту насчитывала уже порядка 20 лет, однако впервые речь шла не об отдельных поставках оборудования, а о комплексном проекте модернизации, который также задействовал компетенции Schneider Electric как генподрядчика и проектировщика.

Специалисты комбината со всей тщательностью подошли к составлению технического задания. Одним из требований клиента было проведение работ в условиях действующего производства с минимизацией времени остановок оборудования. В итоге в кислородно-конверторном цехе был внедрен автоматизированный комплекс управления приводами дымососов системы утилизации конверторных газов (рис. 1).

ДОСТУПНЫЕ ФИНАНСЫ И ГАРАНТИЯ РЕЗУЛЬТАТА

Проект модернизации оборудования дымососного отделения был реализован по энергосервисной схеме с привлечением финансового партнера — дочерней структуры Газпромбанка — «ГПБ-Энергоэффект». Перед заключением договора компания Schneider Electric провела обследование и подготовила техникоэкономическое обоснование проекта. С учетом особенностей техпроцессов на объекте заказчика был предложен комплекс мер по повышению энергоэффективности и рассчитан прогнозируемый уровень энергопотребления. Затем была найдена разность между текущим средним потреблением и прогнозируемым. Полученную величину умножили на ожидаемую стоимость электроэнергии, таким образом был зафиксирован размер экономии в денежном эквиваленте. При этом, опираясь на богатый международный опыт и инженерные компетенции, Schneider Electric смогла гарантировать заинтересованным сторонам уровень энергосбережения порядка 34–36%.

Преимуществом энергосервисного договора для металлургического комбината стала не только гарантия достижения результата, но и возможность привлечь финансирование от «ГПБ-Энергоэффект». Благодаря этому не пришлось изымать из оборота собственные средства или брать банковские кредиты. Период окупаемости проекта составит четыре года. Когда вся сумма контракта будет выплачена, ММК в полной мере ощутит экономический эффект от проведенных работ. А вот разносторонние технические эффекты реализованного проекта стали очевидны уже по завершении периода тестовой эксплуатации. Они связаны с повышением надежности работы конверторов, удобством эксплуатации и другими преимуществами работы на современном оборудовании.

НОВАЯ ИНФРАСТРУКТУРА ДЛЯ МАКСИМАЛЬНОГО ЭФФЕКТА

Ядром проекта стала установка преобразователей частоты Altivar 1200. Именно это оборудование обеспечивает основную экономию электроэнергии за счет регулирования работы двигателей в зависимости от фактической загрузки. В частности, комплекс управления позволяет разгрузить электродвигатели с 5600 кВт до 300 кВт в автоматическом режиме в зависимости от потребностей производства. Однако без модернизации системы электроснабжения конверторов и другой инфраструктуры, а также создания системы автоматизации с необходимым и достаточным функционалом проект нельзя было бы назвать успешным.

Морально устаревшая и физически изношенная система электроснабжения была наиболее «узким» местом в работе дымососного отделения. Чтобы избежать сбоев, недопустимых при работе по энергосервисному контракту, было принято решение практически полностью ее заменить. В частности, на объект были поставлены комплектные распределительные устройства PIX‑17 на напряжение 10 кВ с терминалами микропроцессорной защиты Sepam, а также комплект для проведения ретрофит 10 кВ, включающий силовые выключатели (такой комплект позволяет полностью заменить начинку силовой ячейки, сохраняя старый корпус, и тем самым сэкономить средства) (рис. 1). Кроме того, для вторичных нужд и питания шкафов автоматизации использовались шкафы 0,4 кВ Prisma, а для питания блоков управления — шкаф оперативного тока Gutor. Стоит подчеркнуть, что значительная часть электрораспределительного оборудования была произведена на российских заводах Schneider Electric, что позволило предложить клиенту оптимальную цену.

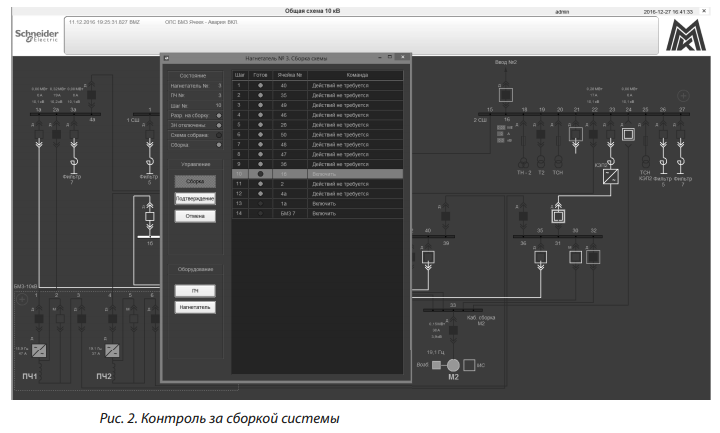

Ключевую роль с точки зрения надежности работы оборудования сыграло внедрение системы автоматизации, построенной на программируемом логическом контроллере Modicon Quantum. В этом ПЛК предусмотрена возможность горячего резервирования и обновления системного и прикладного программного обеспечения без остановки процесса. На объекте реализованы алгоритмы автоматического поведения АСУ при возникновении нештатных ситуаций, к примеру при отказе каналов управления, обрыве связи с преобразователем частоты, перегреве его трансформатора или инвертора. Кроме того, в Altivar 1200 предусмотрена возможность продолжения работы при отказе части его силовых ячеек. Даже если выгорело более трех модулей, для их замены потребуется пауза всего около 20 минут, что соответствует продолжительности стандартного перерыва между активными фазами газоудаления от конвертеров, а значит, ремонт не нарушит производственный процесс (рис. 2). Все это создает условия для непрерывной работы конверторов 24 ч в сутки, 365 дней в год.

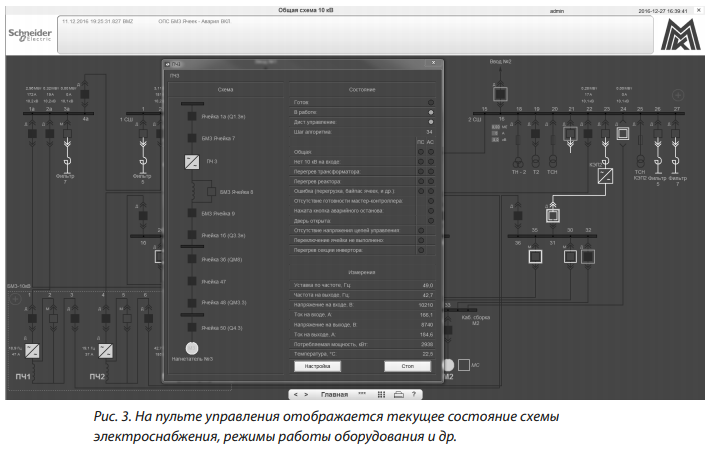

Для удобства эксплуатации локальная система автоматизации дымососного отделения была интегрирована в существующую в цехе систему автоматизации более высокого уровня. Благодаря новой АСУ оператор получает всю необходимую информацию и возможность управления оборудованием из одной точки. В частности, на пульте управления отображается текущее состояние схемы электроснабжения 10 кВ, режимы работы оборудования (потребляемый ток, напряжение до и после преобразователя частоты и т. д.), результаты диагностики и самодиагностики отдельных аппаратов (рис. 3). Система автоматизации позволяет быстро и точно собирать схему в автоматическом режиме, к примеру, при запуске двигателя после профилактических работ. Также предусмотрена возможность автоматического расчета оперативных блокировок. Есть функция ведения и просмотра архива событий и трендов, которая позволяет анализировать причины возможных сбоев. Персоналу больше не нужно вручную списывать показания с приборов и вести соответствующие журналы. Такая высокая наблюдаемость всех процессов еще больше повышает их надежность.

Также в рамках проекта силами привлеченного «ГПБ-Энергоэффект» компетентного подрядчика была модернизирована маслостанция, необходимая для смазки подшипников в двигателях, что повысило надежность их эксплуатации. Система управления маслостанцией также была интегрирована в созданную АСУ.

Теперь давление масла автоматически меняется в зависимости от технологического режима.

ДЕТАЛИ ПРОЕКТА

При реализации проекта были учтены непростые условия эксплуатации, в частности высокий уровень запыленности, характерный для любого металлургического производства. Согласно проектной документации преобразователи частоты установлены в отдельных быстровозводимых зданиях из сэндвичпанелей — это позволило решить проблему отсутствия свободных площадей. Система вентиляции обеспечивает в помещениях избыточное давление в зданиях, благодаря чему пыль туда практически не проникает. Кроме того, на входе системы вентиляции и на каждом преобразователе установлены защитные фильтры, которые с легкостью заменяются без останова аппаратов. В помещениях зимой и летом поддерживается комфортный для оборудования температурный режим, не допускающий перегревов, при этом система кондиционирования не требуется.

По условиям заключенного энергосервисного контракта Schneider Electric предоставляет расширенную гарантию на поставленное оборудование. Это важно, поскольку до окончания срока окупаемости формальным собственником оборудования является не ММК, а «ГПБ-Энергоэффект». На комбинате постоянно присутствует согласованный с производителем ЗИП. В случае возникновения нештатных ситуаций сервисный инженер Schneider Electric оперативно выезжает на место. Кроме того, представители компании регулярно проводят плановое техобслуживание и диагностику состояния оборудования, что служит залогом его последующей многолетней надежной работы.

В общей сложности после завершения обследования и заключения энергосервисного контракта на реализацию проекта ушло около полутора лет. За этот период Schneider Electric выполнил весь комплекс работ — от проектирования, программирования и поставки оборудования до пусконаладочных работ и приемо-сдаточных испытаний.

Работы производились на действующем производстве, без специальных длительных остановов под нужды проекта, что, безусловно, стало настоящим вызовом для всей команды. Тем не менее удалось выстроить работу таким образом, чтобы, с одной стороны, обеспечить комбинату максимально выверенное решение, а с другой стороны, не затянуть сроки, что противоречило бы интересам энергосервисной компании.

ПЕРСПЕКТИВЫ В ОТРАСЛИ

В период опытной эксплуатации было зафиксировано, что энергопотребление за рабочий цикл снизилось более чем на 35% по сравнению с периодом до модернизации. Причем достигнутый эффект обеспечивается во всем заявленном заказчиком диапазоне производительности цеха.

Для российской металлургии это первый проект по повышению энергоэффективности такого содержания и масштаба, однако есть все основания полагать, что полученный опыт может быть воспроизведен на ряде предприятий отрасли. Безусловно, каждый объект уникален и требует детального обследования, однако потенциал экономии электроэнергии гарантированно будет находиться в диапазоне от 20 до 36%.

Возможности внедрения преобразователей частоты давно известны, однако раньше они использовались преимущественно для регулирования асинхронных двигателей низкого напряжения. Сейчас ведущие производители готовы предложить решения и для синхронных двигателей среднего напряжения, а именно такие агрегаты широко распространены на металлургических комбинатах. В частности, оборудование Schneider Electric уже успело показать себя в самых интенсивных режимах в кислородноконверторном цехе ММК и может быть рекомендовано к применению на подобных объектах.

При реализации проектов металлургические предприятия могут воспользоваться как собственными финансами, так и отработанной схемой сотрудничества по привлечению денежных средств через энергосервисную компанию. В любом случае уже спустя три — пять лет реализованный проект по повышению энергоэффективности начнет выраженно влиять на экономические показатели, повышая конкурентоспособность производителя металлопроката на внутреннем и внешнем рынке.