ВВЕДЕНИЕ

До начала текущего века в большинстве стран преобладала линейная экономика, базирующейся на принципе take, make, waste («брать, производить, выбрасывать»). В настоящее время эти страны, используя компоненты «Индустрии 4.0», переходят от линейной экономики к новой концепции циркулярной экономики, в основе которой лежит цепочка take, make, reuse («бери, делай, используй повторно»), принцип «ноль отходов» (Zero waste), обеспечивающий максимально возможное сохранение материальных ресурсов, которые имеются в отходах.

Россия катастрофически отстает от стран-лидеров в решении этой проблемы на десятилетия. Только в 2018 г. распоряжением правительства России утверждена «Стратегия развития промышленности по обработке, утилизации и обезвреживанию отходов производства и потребления на период до 2030 года», в которой продекларирована необходимость создания в России промышленности по утилизации отходов. Но, как видно из текста этой Стратегии, она направлена на решение узкой задачи социального характера: создание системы утилизации твердых коммунальных отходов (ТКО) [1].

В Стратегии игнорируется опыт стран-лидеров, которые разработали и эффективно применяют более 20 лет системы утилизации выведенной из эксплуатации техники (ВЭТ), степень утилизации которой приближается к 95 %. А если учесть, что основные материальные ресурсы стран (в том числе России) расходуются на производство техники различных видов, то рентабельность утилизационных предприятий этих стран (кроме России) находится на уровне машиностроения. Специфика России состоит в том, что в ней отсутствует система утилизации, а следовательно, и ее инфраструктура. Это, в свою очередь, снижает интерес научного потенциала страны решать целый ряд специфических задач, касающихся этой проблемы.

К проблеме утилизации ВЭТ примыкает задача определения предельного состояния техники (определение оптимального срока службы), при котором ее целесообразно не ремонтировать, а утилизировать. Несмотря на то что задача определения предельного состояния техники решается не первое столетие, принципы циркулярной экономики изменили отношение к технике как объекту утилизации. Но для реализации этих принципов эта техника должна своевременно выводиться из эксплуатации и утилизироваться с учетом в первую очередь выгодных условий для собственников техники.

В Федеральном научном агроинженерном центре ВИМ поводятся работы по формированию системы утилизации этой техники. При этом решается широкий спектр задач, в том числе задача определения предельного состояния данной техники, при котором она должна утилизироваться. Исследования ведутся в соответствии с современными мировыми тенденциями развития мирового сообщества и зарубежного опыта в этом направлении.

Цель исследования —

анализ и обзор трудов отечественных и зарубежных ученых, а также результатов исследований по выявлению причин отсутствия действенного механизма определения предельного состояния конкретной сельхозмашины и критерия наступления этого состояния.

Обзор литературы.

Россия обладает самой большой территорией и занимает первое место по имеющимся на этой территории природным ископаемым. Но она существенно отстает в реализации компонентов Индустрии-4 и должна учитывать, что находится в окружении стран, израсходовавших или «обделенных» природными ископаемыми. Для своего устойчивого развития Россия должна интенсивно использовать все компоненты «Индустрии 4.0».

Тем не менее эксперты считают, что в этих сложных условиях, которые объективно затрагивают абсолютно все страны мира, Россия вынуждена выдерживать дополнительную нагрузку в виде экономических санкций, введенных рядом стран. Но при этом делают оптимистические прогнозы, что, несмотря на все сложности, с которыми столкнулась наша экономика, у России есть все необходимое для того, чтобы занять достойное положение в системе новых реалий [2].

Для этого Россия, несмотря на богатые природные ресурсы, которые добываются в больших объемах, должна в ближайшее время перенять богатый опыт перехода на принципы, сформированные в циркулярной экономике.

Под циркулярной экономикой специалистами понимается экономика, которой свойственен восстановительный и замкнутый характер [3, 4] использования невосполнимых ресурсов.

Ресурсосбережение при эксплуатации техники осуществляется по двум направлениям за счет:

• максимально возможного использования остаточного ресурса машины, выработавшей часть ресурса путем повторного применения работоспособных деталей (агрегатов) и восстановления ресурса деталей (агрегатов), частично израсходованного при эксплуатации с последующим применением по назначению. Это позволяет максимально использовать возможности техники (сохраняя ее материальную часть) для продолжения свойственных ей работ;

• проведения работ, обеспечивающих ресурсосбережение при своевременной утилизации компонентов машины, которые нет возможности использовать по прямому назначению или подвергнуть восстановлению, а именно работ по подготовке этих компонентов к переработке во вторичное сырье и использованию этого сырья для производства новой продукции.

Для этого применяются эффективные технологии проведения работ по двум обозначенным направлениям, обеспечивающим приближение к параметру «ноль отходов».

I направление осуществляется на базе следующих основных подходов:

1) технического обслуживания (maintain), которое является эффективным способом сохранения или восстановления продукции до необходимого уровня надежности и производительности с целью продления ее жизненного цикла;

2) повторного использования продукции (reuse of goods) для первоначальных или новых целей в исходном виде либо с некоторыми изменениями и улучшениями [5];

3) восстановительного ремонта продукции и/или ее компонентов (refurbishment, remanufacturing), а именно:

• восстановительного (капитального) ремонта продукции для приведения ее в рабочее состояние путем замены или ремонта узлов, которые вышли из строя;

• восстановления агрегатов (агрегатный ремонт) или отдельных деталей. При этом подлежащие восстановлению агрегаты (детали) изымаются из бывшей в эксплуатации машины, проходят чистку, восстановление и позиционируются как новые, но имеют меньшую стоимость [6].

Высокое качество выполнения работ I направления и получение на выходе из ремонтного предприятия «новой» продукции обеспечивается проведением на высоком уровне работ по дефектации и восстановлению технических характеристик деталей и агрегатов. Примером такого положения может служить программа Cat Reman компании Catepillar, в рамках которой восстанавливаются детали с помощью дифференцированной технологии и используются экологически сбалансированные методы для полного восстановления деталей, агрегатов и сложных материалоемких машин в целом до состояния новых. Источники [7, 8] позволяют познакомиться с аналогичными технологиями проведения такого вида ремонта на предприятиях John Deere.

Каждый из перечисленных подходов I направления применяется на практике практически во всех странах, в том числе в России для продления жизненного цикла электропоездов, автомобилей, самоходной и бытовой техники, электроники, станков и другой техники.

Все большее распространение в последние годы получают работы по техническому обслуживанию и текущему ремонту (подход 1). Активно развивается ремануфактуринг (remanufacturing) — вид восстановительного ремонта (подход 3), в рамках которого происходит восстановление продукции до первоначального уровня с возможностью его превышения, при использовании в новом производственном цикле комбинаций повторно использованных, восстановленных и новых частей [9, 10].

Ремануфактуринг наиболее развит в автомобильной промышленности, на долю которой приходится около 70 % всей отрасли восстановления. В сегменте задействовано более 4000 компаний, разбросанных по всему миру, к числу которых относятся такие лидеры отрасли, как Nissan, Mercedes-Benz, Mitsubishi, Rolls-Royce, ZF, Volvo, Renault, имеющие в своем составе соответствующие подразделения [4]. В данном сегменте создаются и ассоциации, например, в США активно работает Ассоциация по восстановлению автомобильных запасных частей (APRA), которая объединяет свыше 1000 предприятий, размещенных в различных странах, а также около 20 тыс. специалистов.

Активное развитие ремануфактуринга автотранспортных средств связано с существенными выгодами, которые получают производители и общество в целом в результате восстановления автомобильных узлов и деталей. Так, по оценкам специалистов, экономия ресурсов может доходить до 98 %, энергии — до 68–83 %, сокращение выбросов углекислого газа достигает 73–87 % [11]. Одновременно с этим, по данным Automotive Parts Remanufactures Association (APRA), снижение стоимости готового изделия может составить 30–40 % (http://apra.org/). Если говорить о США, которые располагают одним из самых развитых сегментов ремануфактуринга, то до 90 % автозапчастей в этой стране являются восстановленными (двигатели, стартеры, коробки передач, тормоза и др.), в то время как в ЕС — только 10 %. Что касается занятости, то в США численность персонала, занятого в секторе ремануфактуринга, достигла 180 тыс. человек, а в странах ЕС — более 32 тыс. [12].

Организационную базу проведения утилизации и рециклинга техники составляют системы ее рециклинга, созданные более 20 лет назад. Инициатором создания таких систем выступила Германия, сформировавшая законодательную базу и принявшая в 1996 г. Федеральный закон «Об экономическом рециклинге Германии» [13]. Данный закон сегодня многими экспертами признан образцом в вопросах организации авторециклинга. В настоящее время уже около 60 стран создали аналогичные системы рециклинга не только автомобилей, но и тяжелой самоходной, в том числе сельскохозяйственной, техники.

При работе с материалоемкой техникой, используемой по назначению, а также достигшей предельного состояния, образуются значительные объемы отходов, содержащие полезные компоненты, рабочие характеристики которых невозможно или нецелесообразно восстанавливать, используя подходы I направления. В этом случае реализуется II направление — проведение утилизационных работ, направленных на раздельный сбор полезных компонентов с целью их последующей переработки во вторичное сырье на перерабатывающих предприятиях.

Чаще всего зарубежные предприятия проводят одновременно работы по I и II направлению. Весь этот комплекс работ, включая захоронение образующихся при проведении этих работ неиспользуемых отходов, обеспечивает принцип «от колыбели до колыбели» [9].

Утилизация материалоемких технологических машин (колесных и самоходных и т. п.) существенно отличается от утилизации автомобилей по различным характеристикам: массе, габаритам и сложности этих видов техники; малым сериям производства; требованиям к надежности, которая влияет на выполнение запланированных работ, — качественно и в срок (пахота, уборка урожая и пр.); высокой стоимости по сравнению со стоимостью производимой ими продукции; интенсивной эксплуатации машины при высоких нагрузках на рабочие органы и другим характеристикам.

МАТЕРИАЛЫ И МЕТОДЫ

Под предельным состоянием изделия понимается такое состояние, при котором его дальнейшее применение по назначению недопустимо или нецелесообразно либо восстановление его исправного или работоспособного состояния невозможно или нецелесообразно [14].

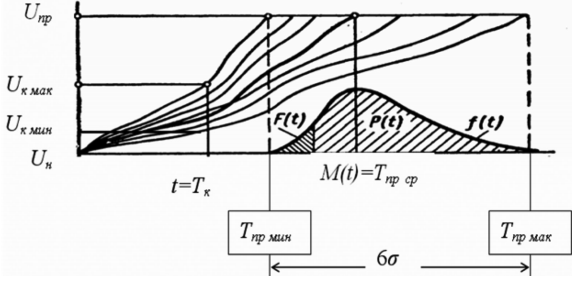

В общем случае статистической информация, связывает величину износа детали U с ее наработкой (выработанным ресурсом (Т) и информацией о предельном износе Uпр [15].

Если рассматривать партию аналогичных деталей, то величина накопленных повреждений (например, износа U) у каждой детали в момент контроля t = Tк (рис. 1) будет различной и параметр состояния объекта Uк будет иметь различную величину в пределах Uк мин < Uк < Uк мак.

Соответственно, момент достижения предельного состояния Тпр, т. е. наступления отказа для каждой конкретной детали, будет находиться в интервале Тпр мин < Тпр < Тпр мак. Вероятностный характер наступления предельного состояния в значительной мере затрудняет определение его значения для конкретной детали в конкретной машине.

Рис. 1. Схема формирования закона распределения времени безотказной работы де тали

Следующей ступенью иерархии является агрегат (сборочная единица), например двигатель трактора. Основной задачей исследования выходных характеристик системы II уровня является описание процесса исчерпания ее годности как технико-экономической категории до соответствующего предельного состояния, при наступлении которого выбирается альтернативный вариант: капитальный ремонт агрегата или его утилизация.

Систему III уровня (машину в сборе) предлагается рассматривать как совокупность ее агрегатов.

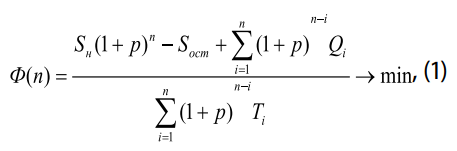

Современная техника представляет собой сложные технические системы, определение предельного состояния которых всегда вызывает определенные трудности. Одной из первых работ, посвященных определению предельного технических объектов, был труд Дж. Тейлора [16]. Под оптимальным сроком службы (оптимальной долговечностью) в этой работе понимался такой срок службы машины, при котором достигается минимум затрат Ф(п) на ее приобретение, эксплуатацию и ремонт, приходящихся на единицу продукции (наработки). Задача сводится к минимизации следующего выражения:

где Ф(n) — приведенные удельные затраты;

n — год использования;

Sн — цена новой машины;

Sо — остаточная стоимость машины к концу n-го года (выручка от реализации подержанной машины);

Qi — эксплуатационные затраты, включающие устранение неисправностей и ремонты в i-й год;

Ti — наработка машины в i-й год эксплуатации;

р — процент на капитал.

Если в формуле (1) предположить, что р = 0, т. е. не учитывать влияние разновременности затрат, то она превратится в простое и широко распространенное соотношение (2):

Именно в таком виде принципиальная схема этой модели была применена многими авторами.

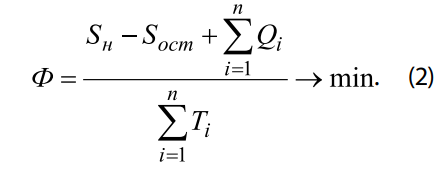

А. И. Селиванов предложил рассматривать состояние технического объекта (детали, агрегата, машины) как его «годность» Г, связав его (объекта) технические и экономические характеристики [17].

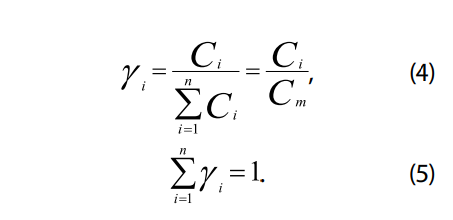

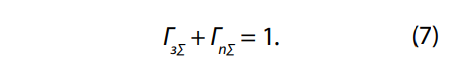

Годность Гi любого i-го элемента системы I-го уровня

где ri –остаточный ресурс i-го элемента в момент контроля, нормированный в долях его исходного ресурса τг;

n — число i-х элементов в рассматриваемой машине, ресурс которых оценивается в момент контроля;

γi — коэффициент, характеризующий весомость i-го элемента в машине.

Коэффициент γi в первом приближении можно оценивать отношением стоимости i-го элемента Сi к стоимости (цене) новой машины в целом Сm, т. е.

Годность сборочной единицы (запас годности)

Величину Гп∑, противоположную запасу годности, можно рассматривать как характеристику изношенности, которая определяет уровень потери годности (износа) рассматриваемого объекта. При этом

Систему III уровня (машину в сборе) предлагается рассматривать как совокупность ее агрегатов. Современная техника представляет собой сложные технические системы, определение предельного состояния которых всегда вызывает определенные трудности. Но для анализа этой системы также можно использовать вышеописанную методику.

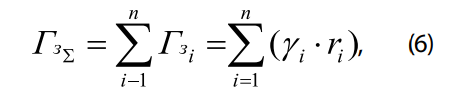

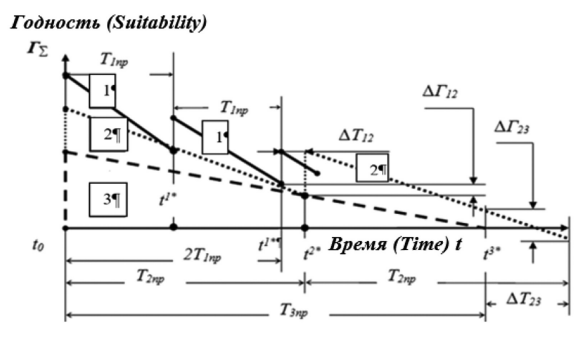

Сложность определения годности машины (агрегата) состоит в том, что она состоит из деталей трех категорий:

I — быстроизнашиваемых деталей со сроком службы Т1пр, которые могут заменяться несколько раз;

II — деталей (агрегатов), имеющих различные наработки на отказ со сроком службы Т2пр >> Т1пр;

III — базовой детали (агрегата), которая определяет срок службы Т3пр>> Т3пр этого агрегата (машины).

Схема потери годности условной сборочной единицы, состоящей из деталей различных категорий, показана на рисунке 2 [18]. Номер детали на рисунке соответствует указанной выше категории.

Детали со сроком службы Т1пр и могут заменяться несколько раз, при этом в момент t1* годность детали 2-й категории достаточно низкая, и через промежуток времени ΔТ12 также откажет. Если деталь 1 заменить в этот момент, то придется в момент t2* снова проводить ремонтные работы.

Рис. 2. Схема влияния разнопрочности деталей различных категорий на состояние сборочной единицы в конкретный момент времени

Для правильного выбора альтернативного варианта (заменить только деталь 1 или детали 1 и 2) необходимо определить годность (износ) детали.

Здесь следует отметить, что на рисунке 2 показаны детали с усредненными сроками службы и фиксированным моментом полной потери годности. Если учесть вероятностный характер сроков службы деталей (см. рис. 1), то нормативные сроки их службы редко совпадают с фактическими. Большинство результатов теоретических работ по определению сроков службы конкретных деталей, агрегатов (машины в целом) применяются в основном для определения потребности в запасных частях на весь период использования машины.

Единственным способом получить наиболее полную и достоверную информацию о состоянии деталей, определяющих годность агрегатов и машины в целом, является их дефектация, результаты которой однозначно определяют годность деталей, а следовательно, агрегатов и машины в целом. Затраты времени и средств на проведение этих работ, особенно при капитальном ремонте, окупаются повышением качества восстановления агрегатов и машины в целом. Такие работы в обязательном порядке проводятся на зарубежных предприятиях, осуществляющих техническое сопровождение техники, в том числе капитальный ремонт. Это позволяет уточнить остаточную стоимость машины, цену капитального ремонта и определить целесообразность его проведения.

Получение информации такого рода позволяет разработать модель ценообразования при ремонте машины.

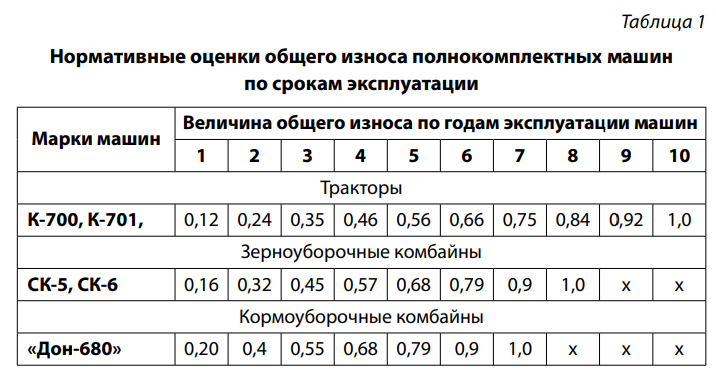

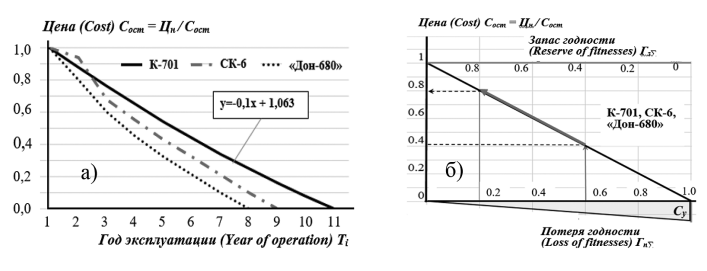

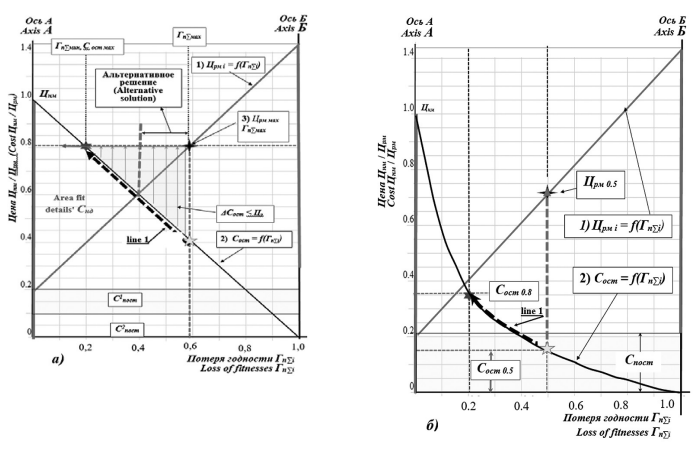

Для решения этой задачи была использована информация о наступлении предельного состояния сельхозтехники, при котором проводился ее капитальный ремонт на ремонтных заводах. На основании этой информации в свое время были разработаны отраслевые нормативы общего износа полнокомплектных машин в зависимости от сроков их эксплуатации (табл. 1). Остаточная стоимость машины рассчитывалась в зависимости от износа машины. Поэтому эти параметры в первом приближении графически представлены на рисунке 3а.

Как видно из рисунка, характер изменения остаточной стоимости рассматриваемых машин практически одинаков, с разницей в годах ее использования. А поскольку величина износа характеризует потерю годности, то эти зависимости можно представить несколько по-другому (рис. 3б).

Рис. 3. Модели изменения остаточной стоимости машин в зависимости: а) от сроков эксплуатации Тi; б) от уровня потери годности Гп∑

Были проведены исследования остаточной стоимости подержанных машин на вторичном рынке с различной наработкой в агропромышленном комплексе России [19, 20]. Было выявлено, что характер изменения остаточной стоимости по нормативам и рыночным ценам существенно различается. Эти различия будут учтены ниже при формировании модели целесообразности утилизации.

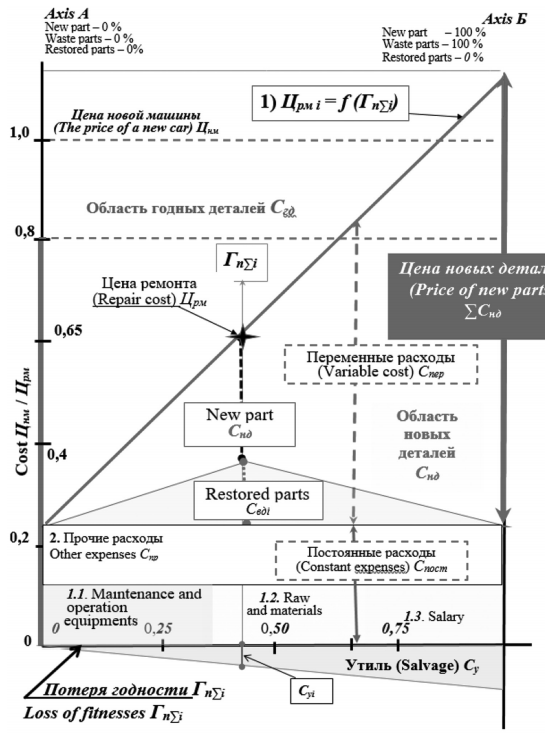

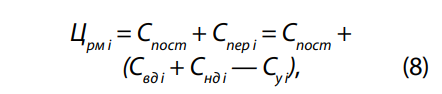

В общем случае цена необезличенного ремонта машины Црм включает в себя следующие статьи затрат (рис. 4):

Рис. 4. Модель формирования цены ремонта машины

где Спост — условно постоянные затраты;

Спер i — переменные затраты, которые требуются для ремонта машины, имеющей уровень потери годности Г п∑i;

Свд i— стоимость восстановленных деталей;

Снд i — стоимость новых деталей;

Су i — стоимость утильных деталей при том же уровне Гп∑i.

Проводя ремонт, собственники машины используют для достижения различных целей два основных варианта дальнейшего использования машины:

• вернуть машину в парк (после качественного ремонта, в процессе которого ее технико-экономические параметры приблизятся к параметрам новой машины) для продолжения ее эксплуатации и получения дохода на собственном производстве;

• продать машину после ремонта и получить доход от ее продажи, превышающий цену ремонта.

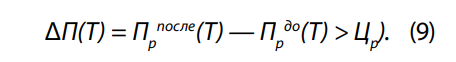

В общем случае основным критерием определения границы целесообразности проведения ремонта здесь является величина прибыли ΔП(Т) за расчетный период Т, которую может получить владелец от использования машины до ремонта Прдо(Т) и после него Пр, после (Т), которая должна быть больше цены ремонта Цр , т. е.

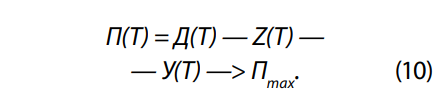

Реализация этого критерия в виде функции времени можно определить из выражения

где: Д(Т), Z(Т) — соответственно доходы и затраты от производственной деятельности за расчетный период;

У(Т) — величина ущерба, вызванная простоем техники.

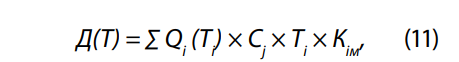

Определение дохода с использованием (5) будет зависеть от наличия и достоверности статической информации по всем компонентам этого выражения. Доход в общем случае зависит от производительности машины Qi(Т), цены единицы продукции Cj и наработки конкретной машины Тi:

где Кiм — коэффициент использования потенциала машины.

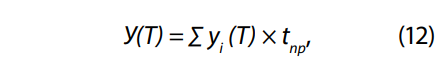

Ущерб можно оценить экономически, поскольку его величина пропорциональна времени простоя tпр оборудования и потерям в единицу времени уi:

где уi — величина ущерба в единицу времени.

Учитывая состояние статистических данных, имеющихся у владельца машины, точность прогнозирования параметров, входящих в выражения (4) и (5), чрезвычайно низкая и не отражает реальных значений рассматриваемого критерия.

При этом следует помнить, что по отраслевым нормативам капитальный ремонт (в силу того, что при его проведении не все детали заменяются на новые) должен обеспечить не менее 80 % начального ресурса, т. е. снижать потерю годности машины, например, с величины 0,6 до 0,2 (линия 1 на рисунке 5а).

Рис. 5. Модель целесообразности проведения капитального ремонта машины при различных вариантах ее последующего использования: а) для применения по назначению; б) при продаже на вторичном рынке

Иная ситуация складывается при реализации второго варианта — продажи машины на вторичном рынке. Естественно, что приобретать машину, техническое состояние которой приближается к предельному, нет смысла. Поэтому на вторичный рынок попадают в основном машины с незначительной потерей годности. Но при этом остаточная стоимость существенно падает даже при незначительном снижении годности (рис. 5б). В некоторых случаях продавцы подержанной машины проводят так называемый предпродажный ремонт, однако уровень восстановления годности машины невелик, поскольку полномасштабный капитальный ремонт продавцам невыгоден, ибо при этом не выполняется условие (4).

Поэтому, приобретая на вторичном рынке относительно дешевую машину, ее новый собственник обязательно столкнется в будущем с необходимостью выбора варианта дальнейшего использования машины при достижении предельного состояния: ремонтировать ее или утилизировать.

Сотрудниками ФНАЦ ВИМ в процессе научно-исследовательских работ, проводимых в последние шесть лет в 12 различных регионах России: Краснодарском крае, Пензенской, Курганской, Тверской и других областях, были получены данные о структуре деталей машин, утилизируемых на ремонтных предприятиях при разных сроках их использования от начала эксплуатации до момента утилизации (рис. 6). Полученные результаты были обработаны с использованием математической статистики.

Рис. 6. Усредненная структура деталей утилизированной сельскохозяйственной техники в % от стоимости машин при различных сроках их службы, лет

РЕЗУЛЬТАТЫ ИССЛЕДОВАНИЯ

В процессе исследования парка сельхозмашин были определены техническое состояние и стоимость всех категорий деталей, входящих в состав этого вида техники: годных без ремонта (Сг); пригодных для восстановления (Св) и не подлежащих восстановлению (утильных) (Су). Отклонения результатов наблюдений этих величин от среднего значения составляли от 5 до 15 %, что объясняется различными условиями утилизации, техническим оснащением предприятий и пр.

На рисунке 6 представлена информация о структуре деталей утилизированной СХТ в процентах от стоимости машин при различных сроках их службы. Как видно из полученных результатов исследований, тренды изменения всех категорий деталей близки к линейному закону: тренд остаточной стоимости годных без ремонта деталей нисходящий, два других — восходящие.

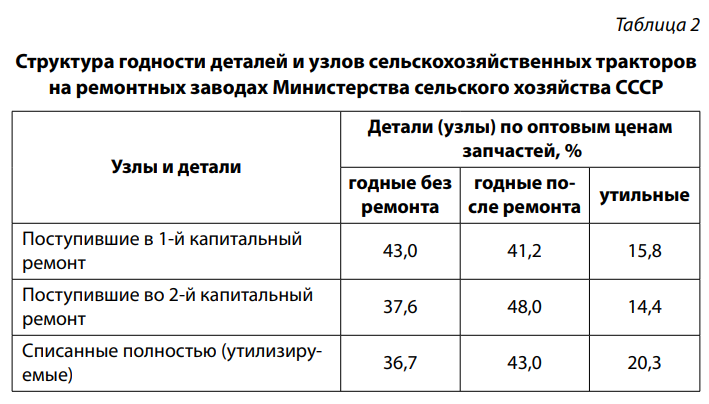

Аналогичные исследования проводились и ранее. В таблице 2 приведена информации о техническом состоянии машин, полученная в 1980–1990-е гг. прошлого столетия советским и российским экономистом академиком РАН Ю. А. Конкиным, специалистом по износу, амортизации технических средств производства и оптимальным срокам службы машин [21].

Исследовались подвергавшиеся капитальному ремонту сельхозмашины и списанные машины, которые утилизировались. При исследованиях техники определялись структура и стоимость тех же трех категорий деталей. Практически аналогичные данные о структуре и стоимости деталей того же порядка приведены и в других работах. Стабильность полученных результатов говорит о том, что капитальному ремонту подвергались машины, потери годности которых находилось в пределах Гп∑0,4...Гп∑0,5.

ВЫВОДЫ И ПРЕДЛОЖЕНИЯ

Своевременная утилизация техники, достигшей предельного состояния, даст возможность собственнику техники, не прибегая к достаточно дорогому капитальному ремонту, получить доход от реализации компонентов машины различных категорий и использовать этот доход для приобретения новой техники. Это, в свою очередь, будет способствовать развитию отечественного машиностроению, максимально возможному ресурсосбережению, на которое нацелена циркулярная экономика, повышению производительности труда как отдельно взятого предпринимателя, так и АПК в целом.

Решение этих задач потребовало развития цифровых и коммуникационных технологий. На базе этих технологий сформировались «Большие данные» (Big Data) в программе Еврокомиссии «Горизонт-2020», крупнейшей в истории Европейского союза программы по исследованиям и инновациям. «Большие данные» рассматриваются как «топливо для новой цифровой экономики» [22].

Если учесть, что циркулярная экономика, которая направлена на максимальное ресурсосбережение, также базируется на Big Data, то создание программного обеспечения для определения остаточной и утилизационной стоимости машины, а также цены ее ремонта — дело недалекого будущего.

По сути дела, предельное состояние машины можно рассматривать как аналогичную ситуацию, характеризуюую выбор варианта дальнейшего использования машины: ремонтировать или утилизировать.

У производителей техники на настоящий момент имеется определенный задел: они используют цифровые технологии для разработки интерактивных руководств по эксплуатации, в которых определение предельного состояния детали, агрегата и машины в целом является частью этих руководств. В соответствии с п. 14.3 ГОСТ 2.610-2006 производитель техники должен разрабатывать инструкции по утилизации, инструкции по переводу изделия в категорию утилизируемого. А в руководствах по эксплуатации приводится информация о трудоемкости и стоимости проведения ремонтных работ, включая разборочно-сборочные, дефектовочные и остальные технологические операции ремонтов. Эта информация служит базой для программного обеспечения при определении цены ремонта, остаточной и утилизационной стоимости машины при наступлении страхового случая по ОСАГО.

В настоящее время сотрудники ФГБНУ ФНАЦ ВИМ взаимодействуют с разработчиками программ по страховым случаям с целью их доработки для определения варианта целесообразности ремонта или утилизации техники, достигшей предельного состояния.