ВВЕДЕНИЕ

Современные технологии коснулись всех сфер человеческой деятельности. Текстильная промышленность, пожалуй, один из наиболее наглядных примеров проникновения науки и научных достижений в повседневную жизнь. Благодаря химическому синтезу человек научился получать волокна с заданными свойствами, с использованием которых производится самый широкий ассортимент тканей, в том числе для пошива одежды.

При этом важно различать ткани искусственные и синтетические. Искусственные волокна производят путем физической обработки сырья. Сырьем для нее служат нефтепродукты, природный газ или каменный уголь. Синтетику производят из полимеров, полученных путем определенных химических реакций.

Из синтетических тканей с особыми свойствами изготавливают спецодежду, защитную одежду для экстремальных условий, спортивную форму. Наиболее известным примером ткани для пошива одежды является вискоза, получаемая из целлюлозы (древесины). Ткани из синтетических волокон обладают рядом преимуществ и недостатков по сравнению с натуральными материалами.

ОБЩИЕ СВОЙСТВА СИНТЕТИЧЕСКИХ ВОЛОКОН

Несмотря на все свое разнообразие, большинство искусственных и синтетических материалов обладают общими свойствами. К достоинствам синтетических тканей относятся долговечность, повышенная износостойкость, также такие ткани не подвержены гниению, порче вредителями и плесневыми грибками.

Специальная технология отбеливания и последующего окрашивания волокна обеспечивает стойкость цвета. Некоторые группы синтетических тканей неустойчивы к воздействию солнечных лучей. Одежда из синтетики весит намного меньше, чем ее натуральные аналоги, она быстро сохнет. Большинство синтетических волокон не впитывают влагу или имеют водоотталкивающие свойства, то есть обладают низкой гигроскопичностью.

Благодаря масштабному промышленному производству и дешевизне исходного сырья большинство искусственных и синтетических тканей имеют низкую себестоимость. При их производстве достигается высокая производительность труда. Все это стимулирует развитие отрасли.

Многие производители тканей регулируют технологические характеристики материала в со ответствии с пожеланиями крупных заказчиков. Недостатки обусловливаются тем фактом, что искусственный материал не всегда оказывается нейтральным по отношению к организму человека. Синтетика, например, накапливает статическое электричество (электризуется). Возможны возникновение аллергии, индивидуальная непереносимость химических компонентов.

Большинство искусственных тканей плохо впитывают влагу — соответственно, не впитывают пот и обладают низкими гигиеническими свойствами. Они также не всегда пропускают воздух — это имеет значение для производства одежды и белья.

Некоторые свойства синтетических тканей могут иметь как положительное, так и отрицательное влияние на человека в зависимости от того, каким образом этот материал применяется. Например, если ткань не пропускает воздух, это негигиенично для повседневной одежды. Но верхняя одежда, а также спецодежда из такого материала будет весьма уместна для защиты от неблагоприятных погодных условий.

ПРОИЗВОДСТВО СИНТЕТИЧЕСКИХ ТКАНЕЙ

Первые патенты на изобретение синтетических волокон относятся к периоду 1930-х гг. Так, в 1932 г. в Германии освоили выпуск поливинилхлоридного волокна. В 1935 г. в лаборатории американской компании DuPont синтезировали полиамид. Материал получил название «нейлон». Его промышленное производство начали в 1938 г., а год спустя он получил широкое применение в текстильной промышленности. В СССР курс на широкое внедрение достижений химической науки был взят в 1960-х гг.

Первоначально синтетику воспринимали как дешевый заменитель натуральных тканей, затем ее стали использовать для изготовления спецодежды и защитных костюмов. По мере развития научной базы стали создавать синтетические ткани различного вида и назначения (рис. 1), с различными свойствами.

Ткани из полимерных волокон обладают неоспоримыми преимуществами по сравнению с натуральными тканями: они легче, прочнее и более устойчивы к воздействиям агрессивных сред. Ткани искусственные и синтетические различаются по методу изготовления и показателям экономики производства.

Сырье для производства синтетики намного дешевле и доступнее, поэтому именно эта отрасль промышленности получила приоритет в развитии. Макромолекулы волокна синтезируют из низкомолекулярных соединений. Современные технологии обеспечивают получение материала с заранее заданными характеристиками.

Рис. 1. Синтетические ткани для интерьера

РАЗНОВИДНОСТИ СИНТЕТИКИ

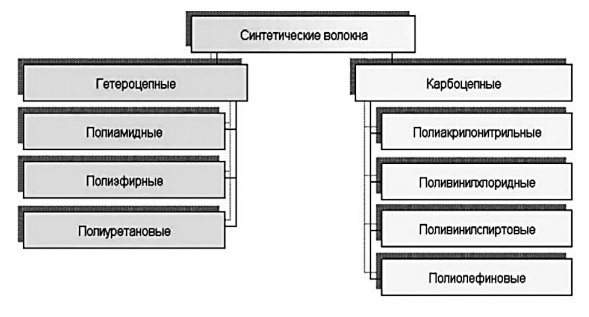

На конец 2015 г. изобретено несколько тысяч видов химических волокон, и каждый год появляются новые материалы. По химической структуре все виды синтетических волокон делятся на две группы: гетероцепная и карбоцепная (рис. 2). Каждая группа подразделяется на подгруппы, обладающие сходными физическими и эксплуатационными свойствами.

Гетероцепная синтетика — это ткани из синтетических волокон, в молекулярный состав которых, кроме углерода, включены атомы других элементов: кислорода, азота, фтора, хлора, серы. Такие включения придают исходному материалу дополнительные свойства.

К гетероцепной группе синтетических тканей относятся:

— полиамидные;

— полиэфирные;

— полиуретановые.

Рис. 2. Классификация синтетических волокон

Химическая цепочка макромолекулы карбоцепных синтетических тканей состоит в основном из атомов углерода (углеводородов). В группе выделяют следующие подгруппы:

— полиакрилонитрильную;

— поливинилхлоридную;

— поливинилспиртовую;

— полиолефиновую (полиэтиленовую и полипропиленовую).

ЛАЙКРА: ПОЛИУРЕТАНОВЫЕ СИНТЕТИЧЕСКИЕ ТКАНИ

Для этой группы тканей торговыми корпорациями применяются следующие названия: эластан, лайкра (рис. 3), спандекс, неолан, дорластан.

Рис. 3. Легинсы — один из видов изделий из лайкры

Полиуретановые нити способны к обратимым механическим деформациям (наподобие резины). Эластан способен растягиваться в 6–7 раз, свободно возвращаясь в исходное состояние. Но он имеет низкую температурную устойчивость: при повышении температуры до +120 °С волокно теряет свою эластичность.

Полиуретановые нити в чистом виде не применяют — их используют в качестве каркаса, навивая вокруг них другие волокна. Материал, содержащий такую синтетику, обладает эластичностью, хорошо растягивается. Он упругий, устойчив к истиранию, прекрасно пропускает воздух. Вещи из тканей с добавлением полиуретановых нитей не мнутся и сохраняют первоначальную форму. Они устойчивы к свету, долго сохраняют первоначальный цвет. Такую ткань не рекомендуется сильно отжимать, перекручивать, сушить в растянутом виде.

КАПРОН: ПОЛИАМИДНАЯ СИНТЕТИКА

К числу торговых названий синтетических материалов полиамидной группы относятся: анид, перлон, мерил, таслан, джордан и хеланка.

Свое название материал получил благодаря амидной группе, входящей в состав ткани. Капрон и нейлон — наиболее известные представители этой группы. Основные свойства этих тканей (рис. 4): повышенная прочность, они хорошо держат форму, не подвержены гниению, имеют малый удельный вес. В свое время капрон заменил шелк, применяемый для изготовления парашютов.

Рис. 4. Один из вариантов непромокаемой (капроновой) ткани

У синтетических волокон полиамидной группы низкая устойчивость к повышенным температурам (начинают плавиться при +215 °С), они желтеют на свету и под воздействием пота. Материал из этих волокон не впитывает влагу и быстро сохнет, накапливает статическое электричество и плохо удерживает тепло. Из него производят женские колготки и легинсы. В состав ткани капрон и нейлон вводят в количестве 10–15 %, что повышает прочность натуральных материалов без ухудшения их гигиенических свойств. Из таких материалов производят носки и трикотажные изделия.

Велсофт — толстая ткань с ворсом, составляет конкуренцию махре. Из него шьют детскую одежду, халаты и пижамы, вещи для дома — полотенца и пледы. Материал приятен на ощупь, хорошо пропускает воздух, не мнется, не садится, не линяет. Он устойчив к стирке, быстро сохнет. Набивной рисунок не выцветает со временем.

ЛАВСАН: ПОЛИЭФИРНЫЕ ВОЛОКНА

Торговые названия тканей из полиэфирных материалов: лавсан, полиэстер, терилен, тревира, тергаль, диолен, дакрон.

Полиэфирная синтетика обладает повышенной упругостью, износостойкостью, ткани из нее не садятся, не мнутся и хорошо держат форму (рис. 5). Основное достоинство по сравнению с другими группами синтетических тканей — повышенная термостойкость: выдерживает свыше +170 °С. Материал жесткий, не впитывает влагу, не собирает пыль, не выгорает на солнце. В чистом виде его используют для изготовления штор и занавесок.

Рис. 5. Один из видов изделий (мешки) из лавсана

В смеси с натуральными волокнами этот материал применяют для изготовления плательных и костюмных тканей, а также материала для пальто и искусственного меха. Полиэфирное волокно обеспечивает устойчивость к истиранию и сминанию, а натуральные нити обусловливают повышенную гигиеничность, которой обладают не все синтетические ткани.

Флис — это синтетическая мягкая ткань из полиэстера, которая по виду похожа на овечью шерсть. Одежда из флиса мягкая, легкая, теплая, воздухопроницаемая, эластичная. Материал легко стирается, быстро сохнет и не нуждается в глажке. Флис не вызывает аллергию, поэтому широко применяется для изготовления детской одежды. Со временем ткань растягивается и теряет форму.

Полисатин изготавливают из полиэстера в чистом виде или в комбинации с хлопком. Материал плотный, гладкий и слегка блестящий. Он быстро сохнет, не садится, не изнашивается, не линяет. Применяют его для изготовления постельного белья, изделий для дома: штор, скатертей, обивки для мебели, а также для домашней одежды, галстуков и шарфов. Большую популярность получило постельное белье с 3D-рисунком, которое изготавливают именно из полисатина.

АКРИЛ: ПОЛИАКРИЛОНИТРИЛЬНЫЕ МАТЕРИАЛЫ

Торговые названия полиакрилонитрильных материалов: акрилан, нитрон, кашмилон, дралон, долан, орлон.

Этот вид материалов по механическим свойствам близок к волокнам из шерсти, поэтому акрил иногда называют «искусственной шерстью». Такая синтетика (рис. 6) устойчива к солнечным лучам, термостойкая, прекрасно держит форму, не впитывает влагу, довольно жесткая, но она электризуется и подвержена истиранию.

Рис. 6. Вид нитей из акрила

Применяют акрил в комбинации с шерстью для производства ткани для мебели, детских матрасов, пошива верхней одежды и изготовления искусственного меха. Акрил не образует катышков, что делает его незаменимой добавкой в шерстяную пряжу для вязания. Вещи из комбинированной пряжи меньше растягиваются, они более прочные и легкие.

ПОЛИВИНИЛХЛОРИДНЫЕ CИНТЕТИЧЕСКИЕ ТКАНИ

Торговые названия: тевирон, хлорин, виньон.

Материал отличается высокой устойчивостью к химически агрессивным веществам, низкой электропроводностью и неустойчивостью к температурным воздействиям (разрушается при +100 °С). После температурной обработки дает усадку. В чистом виде из такого материала изготавливают защитную спецодежду. С его помощью получается плотная синтетическая ткань — искусственная кожа. Из него изготавливают также искусственный мех и ковровые покрытия.

ПОЛИВИНИЛСПИРТОВЫЕ ВОЛОКНА

К этой группе относятся винол, мтилан, винилон, куралон, виналон.

Эти волокна обладают всеми достоинствами синтетики: прочные, износоустойчивые, устойчивы к свету и температурным воздействиям. По растяжимости и упругости имеют средние показатели. Отличительная их особенность — они хорошо впитывают влагу. Изделия из синтетических тканей этой группы (рис. 7) обладают высокой гигроскопичностью, сравнимой со свойствами хлопковых изделий.

Рис. 7. Полотенца из синтетических (поливинилспиртовых) тканей

Под воздействием воды винол удлиняется и немного усаживается, его прочность понижается. По сравнению с другими химическими волокнами данный вид волокон менее устойчив к химическим воздействиям. Винол применяется для изготовления одежды, нижнего белья, а в комбинации с хлопком и вискозой — для производства чулочно-носочных изделий. Материал не скатывается, не вытирается, имеет приятный блеск. Недостаток изделий из винола состоит в том, что они быстро загрязняются.

Мтилан используют для производства хирургических нитей. Комбинация различных волокон дает интересные технологические характеристики. Яркий пример — широко известная на сегодняшний день микрофибра. Изготавливают ее из комбинации нейлоновых и полиэфирных волокон. Микрофибра не скатывается, не линяет, обладает повышенной гигроскопичностью, при этом быстро сохнет. Ее используют для производства трикотажных тканей, тканого и нетканого полотна.

В зависимости от толщины волокна и его модификации варьируют мягкость и износостойкость конечного продукта. Микроволокно не смешивают с другими волокнами, уход за изделиями чрезвычайно прост — они не боятся стирки, химчистки и температурных воздействий. Благодаря множеству воздушных пор ткань способствует поддержанию оптимальной температуры тела, но в то же время прекрасно защищает от ветра. Из микрофибры изготавливают спортивную и верхнюю одежду, домашний текстиль, салфетки и губки для клининга.

СПЕКТРА И ДАЙНЕМА: ПОЛИОЛЕФИНОВЫЕ ВОЛОКНА

Торговые названия: спектра, дайнема, текмилон, геркулон, ульстрен, найден, мераклон.

В этой группе различают полиэтиленовые и полипропиленовые волокна. Ткани на основе таких волокон (рис. 8) наиболее легкие из всех видов синтетики. Такие материалы не тонут в воде, отличаются низкой гигроскопичностью и хорошими теплоизоляционными свойствами. Растяжимость таких волокон практически равна нулю. Материалы имеют низкую температурную устойчивость: до +115 °С.

Рис. 8. Палатка из морозостойкой ткани на основе полиолефиновых волокон

Волокна применяются для создания двухслойных материалов, для пошива спортивной и рыбацкой одежды, фильтровальных и обивочных материалов, брезента, ковров, а в комбинации с натуральными волокнами — для производства нижнего белья и чулочно-носочных изделий.

МУЛЬТИФИЛАМЕНТНАЯ НИТЬ

Мультифиламентная полипропиленовая нить (рис. 9) выпускается по современной технологии на зарубежном (европейском) оборудовании, что позволяет обеспечить соответствие качества выпускаемой продукции требованиям мирового рынка. При производстве также используются добавки, улучшающие качество продукции. Кроме того, технология обеспечивает получение нити с пневмосоединениями, которые исключают необходимость ее кручения.

Рис. 9. Полипропиленовые мультифиламентные нити

Для окраски в различные цвета применяется технология окраски нити «в массе». Выбор цветов позволяет удовлетворить самого требовательного потребителя. Контроль качества выпускаемой продукции осуществляется на новейшем зарубежном оборудовании, сертифицированном по ISO 9001.

Полипропиленовая мультифиламентная нить устойчива к климатическим влияниям, кислотам, щелочам и растворителям, обладает низкой водопоглощаемостью и абсолютно безвредна для здоровья. При производстве тканей в зависимости от требований заказчика подбираются необходимые характеристики нити, включая цвет нити, диаметр намотки, вес, количество в коробке или на поддоне. Основное применение полипропиленовой мультифиламентной нити — это пошив технических тканей и изделий из них.

Мультифиламентная полипропиленовая нить выпускается плотностью от 200 до 3000 денье (франц. denier — мера линейной плотности волокон, нитей, равная массе нити длиной 9 км; заменена тексом — линейная плотность волокна, нити массой 1 г при длине 1 км). Для стабильности и защиты от прямых солнечных лучей в процессе производства используется ультрафиолетовый стабилизатор. Это позволяет сохранять все физико-механические свойства нити на протяжении нескольких лет. Разрывная нагрузка одной нити составляет от 1,4 до 21 кгс, удельная разрывная нагрузка — от 6,9 до 7,5 ед. при линейной плотности от 22 до 122 текс. Мультифиламентная нить нейтральна к воздействию различных кислот, щелочей и сольвентов.

ПОДВОДИМ ИТОГИ

Как видим, химически синтезированные волокна широко применяются в производстве товаров легкой промышленности. Из них изготавливают спортивную и спецодежду, ткани для мебели и декорирования интерьера помещений, весь спектр повседневной одежды: от нижнего белья до материалов для пальто и искусственного меха.

Современные синтетические ткани обладают рядом достоинств, недоступных их предшественникам: они могут быть гигроскопичными, «дышащими» и хорошо сохранять тепло. Комбинация различных волокон в одной нити, а также создание многослойных тканей позволяют производителям полностью удовлетворять запросы современного рынка.

Освоение производства современных синтетических волокон и тканей из них — одна из задач легкой промышленности России. С материалом о планируемом создании производственного кластера по производству таких волокон и тканей и пошиву из них изделий самого широкого ассортимента можно ознакомиться в следующей статье данной рубрики.