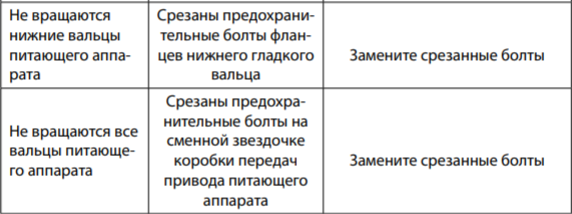

МЕРЫ БЕЗОПАСНОСТИ ПРИ ПРОВЕДЕНИИ РАБОТ ПО ТЕХНИЧЕСКОМУ СЕРВИСУ КОРМОУБОРОЧНОЙ ТЕХНИКИ

Перед разборкой (сборкой) устанавливайте кормоуборочные комбайны и их рабочие органы на прочные подставки соответствующей грузоподъемности, исключающие возможность самопроизвольного перемещения ремонтируемого объекта.

Все виды ремонта, регулирование и технический уход производятся только при заглушенном двигателе трактора.

Запрещается выполнение разборочно-сборочных операций, если ремонтируемый объект находится в подвешенном состоянии на грузоподъемном средстве. При смене (ремонте) колес домкрат рекомендуется располагать только в специально обозначенных точках. Утечка жидкости из рабочего цилиндра домкрата не допускается.

Очищая режущий аппарат или производя замену ножей, не прикасайтесь руками к режущим кромкам сегментов и пальцев.

Не открывайте и не закрывайте крышку измельчающего барабана до его полной остановки. При заточке ножей измельчающего барабана находитесь сбоку от комбайна. Категорически запрещается просовывать руки или какой-либо предмет в камеру измельчающего барабана во время заточки ножей.

При замене ножей фиксируйте измельчающий барабан от проворачивания фиксатором, вставленным в отверстие бонки.

При производстве сварочных работ запрещается: приступать к работе при неисправной аппаратуре; производить сварку свежеокрашенных конструкций; пользоваться одеждой и рукавицами ео следами горючесмазочных материалов; ипользовать кислородные баллоны с просроченным сроком испытаний, а ацетиленовые генераторы без водяных растворов.

Вне стен помещений запрещается выполнение электросварочных и наплавочных работ при наличии атмосферных осадков.

Запрещается применение неисправного или незаземленного электроинструмента.

При обработке деталей на металлорежущих станках снимать, устанавливать, заменять режущий инструмент и детали необходимо только после полной остановки станка. Обслуживайте станок после отключения его от электросети. Металлическую стружку убирайте специальными приспособлениями.

Используемые при подъеме тяжелых узлов и деталей грузоподъемные приспособления должны быть проверены и рассчитаны на поднимаемый груз.

При приготовлении моющих растворов и консервационных материалов необходимо использовать средства индивидуальной защиты.

Запрещается разъединять шланги, находящиеся под давлением.

Запрещается обкатка и эксплуатация отремонтированного комбайна, его агрегатов без оградительных устройств карданных передач, других вращающихся и движущихся механизмов. В процессе обкатки комбайна запрещается находиться вблизи вращающихся цепных и ременных передач.

На производственном участке должна быть аптечка с медикаментами и инструкция по оказанию первой помощи.

ОЧИСТКА

Поступающие в ремонт кормоуборочные прицепные комбайны необходимо очищать специальными скребками и щетками от растительных остатков.

Наружную очистку и мойку комбайна проводите на специально оборудованной бетонированной площадке водой с использованием мониторных шланговых моечных машин типа ОМ-5361-03 или Ml25.

Сборочные единицы и детали очистите в струйной моечной машине типа ОМ-1366Г-01 в растворе синтетического моющего средства.

Замасленные места приводных ремней промойте в мыльной воде, протрите и высушите. Резиновые детали промойте в теплой воде (30–40 °С) с помощью щеток и ветоши.

Для сбора сточных вод площадка должна быть оборудована гряземаслосборником.

РАЗБОРКА И СБОРКА

Общие требования

Текущий ремонт составных частей прицепных кормоуборочных комбайнов проводится со снятием и разборкой составной части, проверкой технического состояния и заменой сборочных единиц и деталей новыми или отремонтированными, установкой, регулировкой и обкаткой составных частей на комбайне.

Неисправные узлы и агрегаты следует снимать с комбайна только в том случае, если их работоспособность невозможно восстановить на машине. Разбирать кормоуборочные машины следует в пределах, необходимых для устранения неисправностей, так как необоснованная разборка узлов и агрегатов нарушает приработку деталей, вызывает излишние затраты труда и средств. При разборке не следует обезличивать базовые составные части и сопряженные детали гидравлических систем.

РАЗБОРКА ПРИЦЕПНЫХ (НАВЕСНЫХ) КОРМОУБОРОЧНЫХ КОМБАЙНОВ

При необходимости снятия основных узлов соблюдайте следующую последовательность разборки:

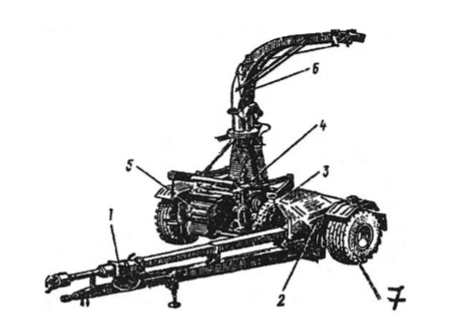

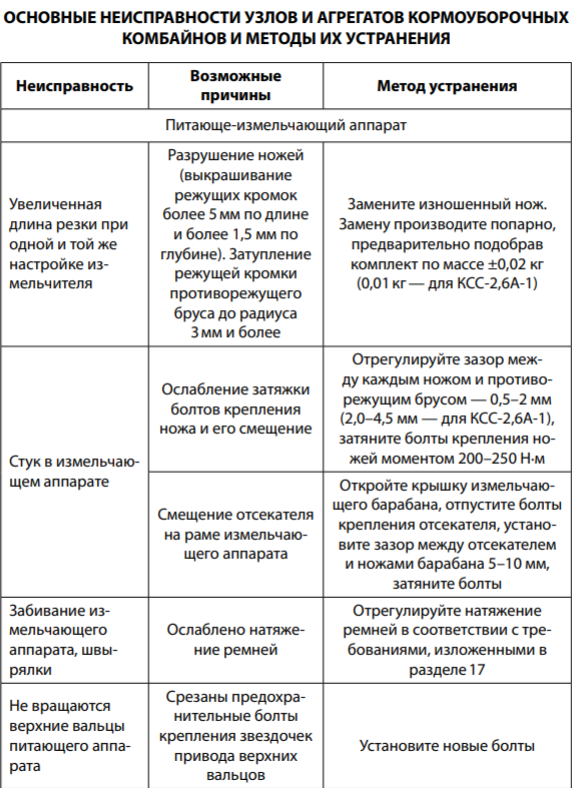

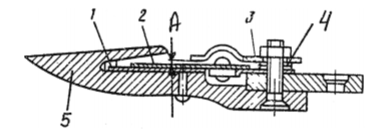

— прицепного кормоуборочного комбайна КПКУ-75 (рис. 1) — жатка (подборщик), вал привода, конический редуктор, коробка передач, механизм вывешивания, силосопровод, питающе-измельчающий аппарат, несущие колеса;

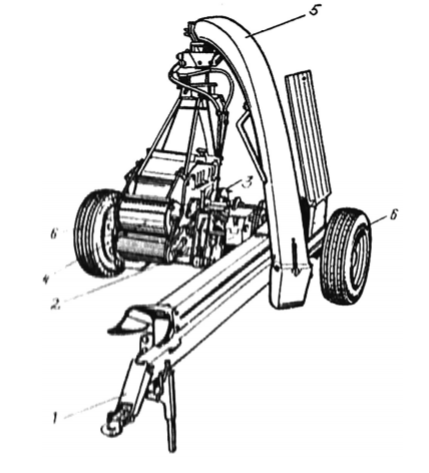

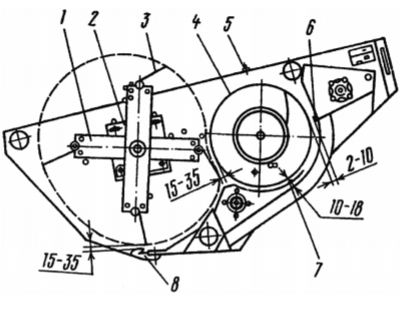

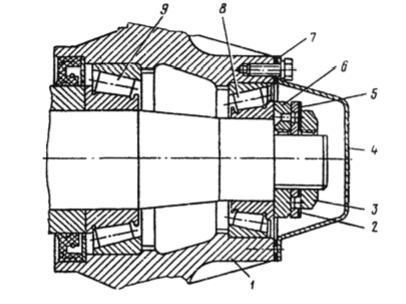

— прицепного кормоуборочного комбайна КПИ-2,4 (рис. 2) — жатка (подборщик), сница, распределительная коробка, конический редуктор, коробка передач, механизм вывешинания, силосопровод, питающе-измельчающий аппарат, несущие колеса;

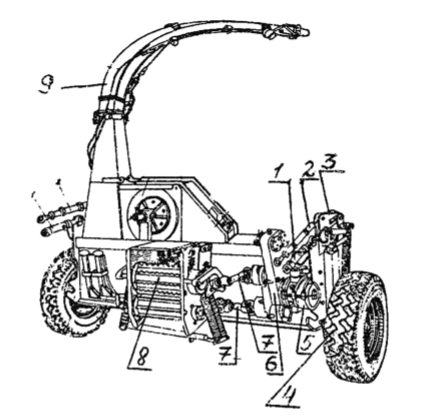

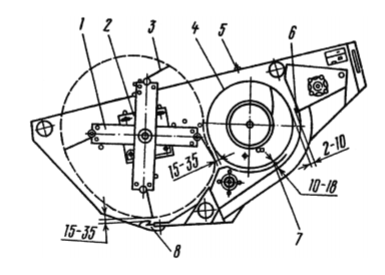

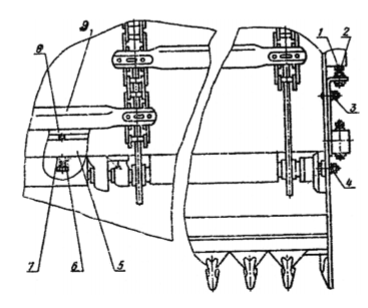

— навесного кормоуборочного комбайна КПК-3000 «Полесье» (рис. 3) — жатка (подборщик), тяга, гидроцилиндр, механизм навески, приводной кардан, коробка передач, цилиндрический редуктор, силосопровод, питающе-измельчающий аппарат, опорное колесо;

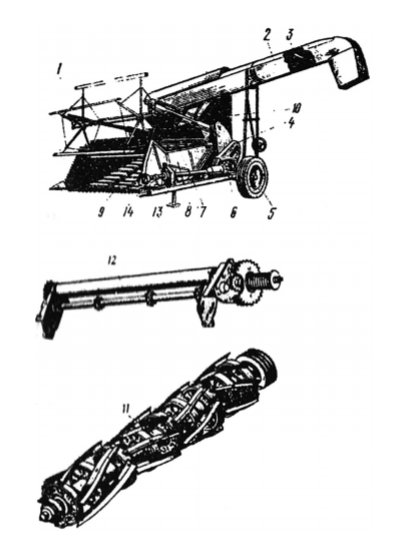

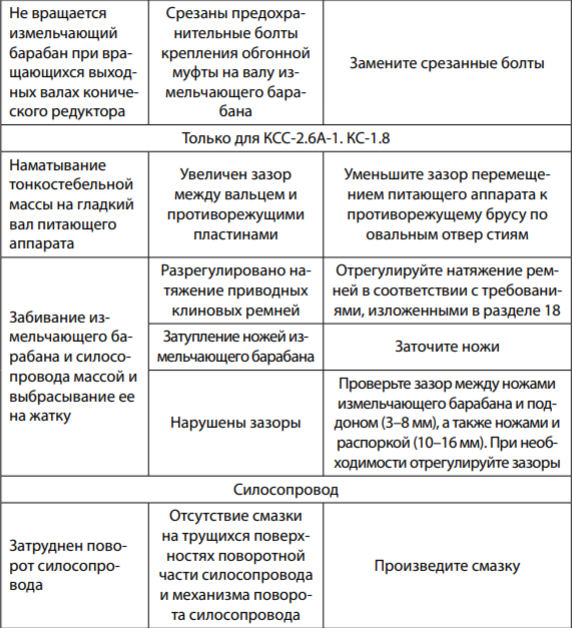

— прицепного силосоуборочного комбайна КСС-2,6A-I (рис. 4) — ограждения, ремни, цепи, шланги, телескопический вал, вал передачи, главный редуктор, выгрузной транспортер, откидная часть силосопровода, мотовило, жатка, транспортер жатки, битерный барабан, измельчающий барабан, нижняя часть питающего аппарата, колеса, силосорезка.

Рис. 1. Комбайн прицепной кормоуборочный КПКУ-75: 1 — вал привода; 2 — конический редуктор; 3 — коробка передач; 4 — механизм вывешивания; 5 — питающе-измельчающий аппарат; 6 — силосопровод; 7 — несущее колесо

Рис. 2 Комбайн прицепной кормоуборочный КПИ-2,4: 1 — спица; 2 — распределительная коробка; 3 — конический редуктор; 4 — питающе-измельчающий аппарат; 5 — силосопровод; 6 — несущие колеса

Рис. 3. Комбайн навесной кормоуборочный КПК-3000 «Полесье»: 1 — гидроцилиндр; 2 — тяга; 3 — механизм навески; 4 — колесо опорное; 5 — коробка передач; 6 — цилиндрический редуктор; 7 — валы карданные; 8 — питающе-измельчающий аппарат; 9 — силосопровод

Рис. 4. Общий вид комбайна КСС-2,6: 1 — мотовило; 2 — откидная часть силосопровода; 3 — выгрузной транспортер; 4 — ограждения, ремни, цепи, шланги; 5 — колеса; 6 — главный редуктор; 7 — битерный барабан; 8 — жатка; 9 — транспортер жатки; 10 — силосорезка; 11 — измельчающий барабан; 12 — нижняя часть питающего аппарата;

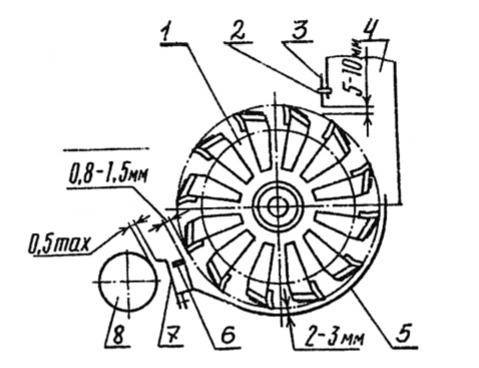

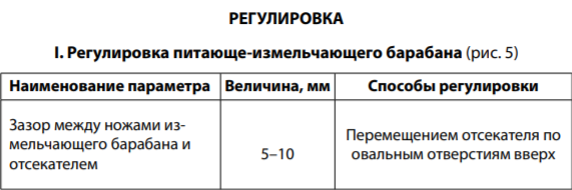

Рис. 5. Питающее-измельчающий барабан: 1 — измельчающий барабан; 2 — регулировочный болт; 3 — отсекатель; 4 — силосопровод; 5 — днище кожуха; 6 — противорежущий брус; 7 — чистики; 8 — гладкий валец

Установку собранных составных частей на комбайн проводите в последовательности, обратной разборке.

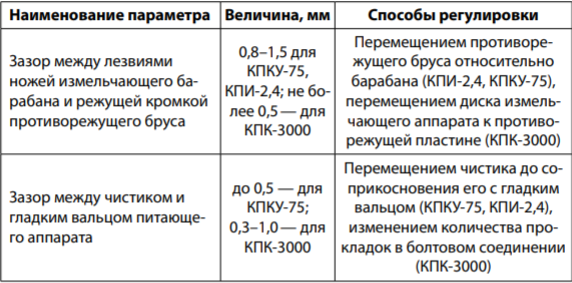

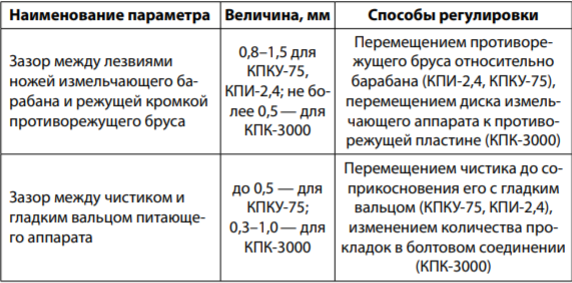

2. Регулировка питающе-измельчающего аппарата силосоуборочных комбайнов (рис. 6).

Для регулирования зазора между измельчающим барабаном и противорежущими пластинами поднимите битерный барабан в крайнее верхнее положение, предварительно отпустив пружины 2 (рис. 8) и затянув пружины 1.

Вставьте щуп между лезвием ножа и противорежущими пластинами, переместите барабан болтами 9 (см. рис. 7) при ослабленных болтах 10.

Рис. 6. Аппарат питающее-измельчающий: 1 — барабан битерный; 2 — барабан измельчающий; 3 — силосопровод; 4 — вал ведущий транспортера жатки; 5 — вал гладкий; б — брус противорежущий; 7 — пластинка противорежущая

Рис. 7. Измельчающий барабан (вид сбоку): 1 — фиксатор; 2 — контргайки; 3 — болт стопорный; 4 — барабан измельчающий; 5 — бонка на боковине силосорезки; 6 — цапфа измельчающего барабана и отверстие в ней, используемое для проворачивания барабана; 7 — опора измельчающего барабана; 9, 10 — болты регулировочные

Рис. 8. Регулировка пружины битерного барабана: 1, 2 — пружины; 3 — опора битерного барабана; 4 — опора (полка)

Зазор А между всеми ножами и противорежущими пластинами должен быть в пределах 2–4 мм для тонкостебельных культур и 5–8 мм для толстостебельных (см. рис. 6).

В зависимости от слоя массы, поступающей в комбайн, установите зазор между битерным барабаном и гладким вальцом в пределах 30–80 мм. Этот зазор регулируется установкой опорных полок 4 (см. рис. 8) на необходимую высоту.

При замене ножей или подтяжке болтов крепления ножей зафиксируйте барабан от проворачивания фиксатором 1, вставленным в отверстие бонки на боковине рамы силосорезки (рис. 7).

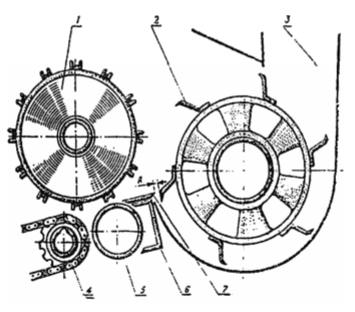

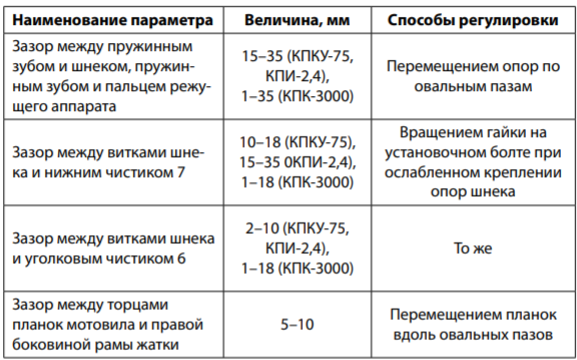

3. Регулирование положения мотовила и шнека жатки (рис. 9).

Рис. 9. Мотовило и шнек жатки: 1 — мотовило; 2 — опора; 3 — зуб; 4 — шнек; 5 — установочный болт; 6, 7 — чистики; 8 — палец режущего аппарата

4. Регулировка зазора между лопастями крылача швырялки и отсекателем (рис. 10).

Регулировка производится в следующем порядке:

— отверните зажимы 11 (рис. 10) и снимите кожух 10, ослабьте болты 8;

— установите зазор 1,6–3,0 мм между кромкой крылача и отсекателем 9 за счет смещения отсекателя и затяните болты;

— установите кожух 10 на место и закрепите его.

5. Регулировка зазора между лопастями крылача и дном швырялки (рис. 10).

Регулировка производится в следующем порядке:

— отверните зажимы 11 (см. рис. 10) и снимите кожух 10;

— ослабьте гайку 6 и, сняв заслонку 7, откройте люк в основании силосопровода;

10. Основание силосопровода со швырялкой: 1 — лопасть; 2, б, 19 — гайки; 3 — болт упорный; 4 — дно швырялки; 5 — стенка основания силосопровода; 7 — заслонка; 8, 12, 14, 20 — болты; 9 — отсекатель; 10 — кожух; 11 — зажим; 13 — шпилька; 15 — прокладки регулировочные; 16 — крышка; 17 — шкив; 18 — втулка

Рис. 11. Муфта фрикционная коробки передач: 1 — шкив; 2 — поводок; 3 — диск нажимной; 4 — диск ведущий; 5 — диск ведомый; 6 — гайка регулировочная; 7 — рычаг муфты; 8 — втулка; 9 — ведущий вал; 10 — кольцо переводное; 11 — крышка подшипника; 12 — винт стяжной; 13 — фиксатор

— ослабьте болты 12 и 14 крепления опоры крылача и с помощью шпильки 13 переместите крылач к стенке дна швырялки;

— через люк проверьте величину зазора В, который должен быть равен 1,6–3,0 мм;

— затяните болты крепления опоры крылача и закройте люк;

— установите кожух 10 на место и закрепите его.

6. Регулировка зазора в конических подшипниках опоры крылача швырялки (рис. 10).

Регулировка производится при появлении осевого люфта в конических подшипниках вала крылача более 0,65 мм.

Для регулировки зазоров расшплинтуйте гайку 19 (см. рис. 10) и отверните ее. Выверните болты 20 и, ввинчивая два болта в отверстия Б, снимите шкив 17. Расстопорите и отверните крышку 16 и, удалив одну регулировочную прокладку 15, произведите подтяжку конических подшипников. Затяните крышку до отказа. Проверьте легкость вращения вала в подшипниках, застопорите крышку, установите снятые де тали.

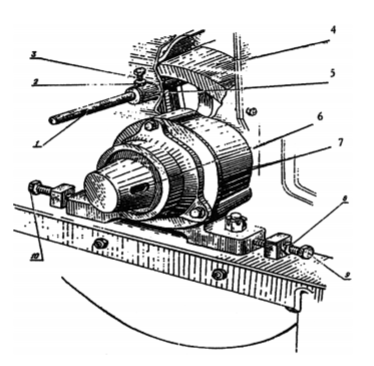

7. Регулировка фрикционной муфты коробки передач привода питающего аппарата (рис. 11).

Регулировка фрикционной муфты производится в следующей последовательности:

— отпустите стяжной винт 12 (рис. 11) регулировочной гайки 6;

— поворотом регулировочной гайки 6 по часовой стрелке на 2–4 шлица подожмите диски;

— затяните стяжной винт 12 регулировочной гайки 6.

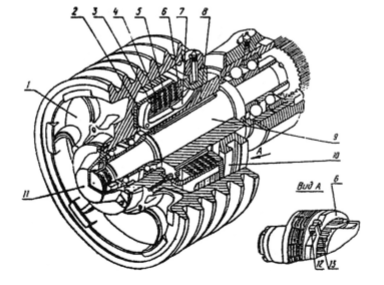

Рис. 12. Предохранительная муфта жатки для уборки кукурузы: 1 — вал контрпривода; 2 — корпус подшипников; 3, 4 — гайки; 5 — пружина; б — фланец зубчатый; 7 — муфта кулачковая; 8 — звездочка; 9 — шкив

Муфта должна быть отрегулирована на передачу крутящего момента Мкр — 80,0 Нм (8,0 кгс.м).

8. Регулировка предохранительной муфты жатки для уборки кукурузы (рис. 12).

Предохранительная муфта должна быть отрегулирована на передачу нагрузки, соответствующей пропускной способности рабочих органов 28 кг/с (производительность 100 т/ч), при этом пружина 5 (рис. 12) должна иметь длину 155 мм.

Регулировка производится поджатием пружины поворотом гайки 4 на один оборот.

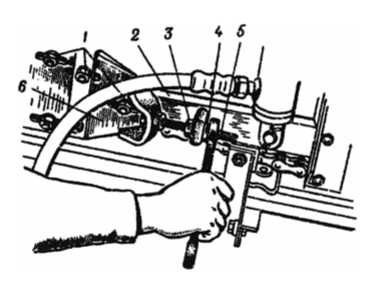

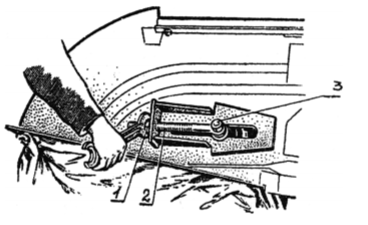

9. Регулировка режущего аппарата жатки (рис. 13).

Рис. 13. Режуший аппарат жатки: 1 — противорежущая пластина; 2 — сегмент; 3 — прижим; 4 — прокладка регулировочная; 5 — палец; А — зазор между сегментом и прижимом

Регулировка зазора А (см. рис. 13) между прижимами и сегментами производится установкой или снятием прокладок 4, обеспечив зазор 1–2 мм (КПКУ-75, КПК-3000) и 0,3–1,5 мм (КПИ-2,4) у первого от головки ножа прижима и до 0,7 мм (КПКУ-75, КПК-3000) и 0,3 (КПИ-2,4) — у остальных.

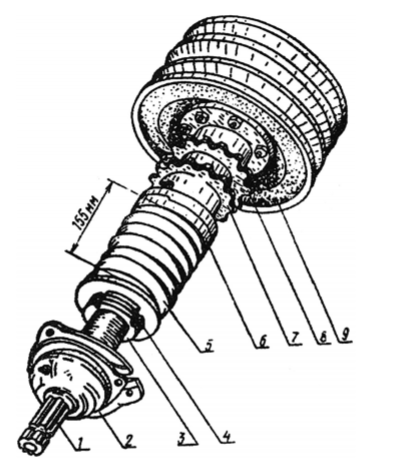

Рис. 14. Несущее колесо: 1 — ступица; 2 — шайба стопорная; 3 — контргайка; 4 — крышка; 5 — шайба регулировочная; 6 — гайка со штифтом; 7 — прокладка; 8, 9 — подшипники конические

Регулировка зазора между сегментами и противорежущими пластинами пальцев производится путем подгибки пальцев или подтяжкой болтового крепления. При этом концы сегментов в передней части должны прилегать к противорежущим пластинам, а в задней части между ними должен быть зазор в пределах 0,3–2,0 мм (КПКУ-75, КПК-300), 0,3–1,5 мм (КПИ-2,4).

10. Регулировка режущего аппарата силосоуборочных комбайнов.

Отрегулируйте с помощью прокладок 4 (см. рис. 13) зазор между сегментами 2 и прижимами 3, который не должен превышать 0,5 мм.

Отклонение концов пальцев на длине 1000 мм в горизонтальной плоскости не должно превышать 6 мм.

При симметричном расположении сегментов 2 ножа относительно противорежущих пластин пальцев 5 зазоры между ними в передней части должны быть не более 0,8 мм, в задней — в пределах 0,3–1,6 мм. Допускается не более чем у 10 сегментов зазор в передней части до 1,5 мм, в задней — до 2,0 мм.

Нож (без привода) должен двигаться в собранном пальцевом брусе от усилия не более 300 Н (30 кгс).

11. Регулировка подшипников ступиц несущих колес (рис. 14).

Вывесите колеса при помощи домкрата, установите под спицу подставки и произведите регулировку в следующей последовательности:

— снимите крышку 4 (см. рис. 14);

— отверните контргайку 3, отогнув стопорную шайбу 2;

— снимите стопорную 2 и регулировочную 5 шайбы;

— отверните гайку 6 крепления ступицы;

— заполните подшипники и полость ступицы Литолом-24;

— затяните гайку 6 до начала торможения ступиц, при этом проворачивая ступицу в обоих направлениях для правильной установки роликов по коническим поверхностям колец подшипников;

— отпустите гайку 6 на 1/6 оборота до совпадения стопорного штифта с одним из отверстий регулировочной шайбы 5;

— установите стопорную шайбу, заверните контргайку до отказа и отогните стопорную шайбу на грань гайки;

— установите крышку с прокладками и закрепите ее болтами.

Рис. 15. Регулировка натяжения транспортера: 1 — контргайка; 2 — болт натяжной; 3 — болтовое крепление балки к боковинам жатки; 4 — болтовое крепление фланцевых корпусов подшипников вала привода активного делителя; 5 — балка передняя; 6 — болт упорный; 7 — контргайка упорного болта; 8 — балка платформы; 9 — транспортер

После регулировки колесо должно свободно вращаться от руки и не иметь заметного осевого люфта.

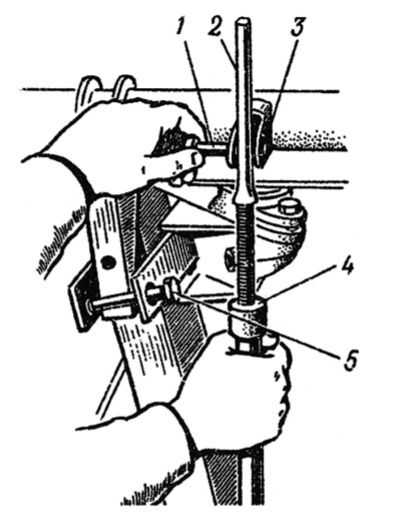

12. Регулировка натяжения транспортера жатки для уборки кукурузы (рис. 15).

Регулировка натяжения транспортера жатки производится в следующем порядке:

— отпустите болты 3 и 4 (см. рис. 15) крепления передней балки и фланцевых корпусов подшипников и упорные болты 6;

— перемещая переднюю балку 5 с помощью натяжных болтов 2, натяните транспортер 9 так, чтобы можно было бородком, вставленным в звено цепи, повернуть его на 20–30 град.;

— вверните болты 6 до упора в балку платформы 8 и зафиксируйте их контргайками 7;

— затяните болтовые крепления передней балки и фланцевых корпусов подшипников.

13. Регулирование натяжения транспортеров жатки силосоуборочных комбайнов

Натяжение транспортера жатки регулируйте гайками 3, 4 (рис. 16) с обеих сторон. Расстояние от цепи до трубы подвесок механизма уравновешивания жатки должно быть 15 мм.

Натяжение цепей выгрузного транспортера регулируйте гайкой 1 болта 2 (рис. 17). Зазор между дном каркаса и планками нижней ветви транспортера должен быть 15–20 мм. Обе цепи должны быть натянуты равномерно.

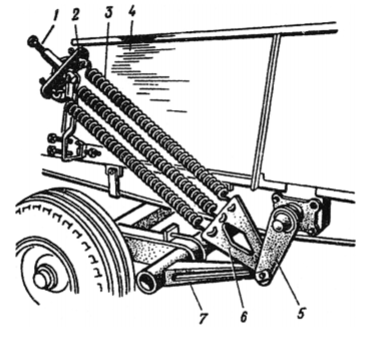

14. Регулировка механизма уравновешивания жатки силосоуборочных комбайнов.

Натяжение пружин уравновешивающего механизма жатки регулируйте регулировочным болтом 1 (рис. 18). При отрегулированном натяжении пружин башмак жатки должен отрываться от почвы при приложении к нему усилия 30–50 кгс.

Помните: при повышенном давлении башмак быстро изнашивается, при пониженном — ухудшается копирование рельефа: увеличивается высота и неравномерность среза растений.

Рис. 16. Регулировка натяжения транспортера жатки: 1 — болтовые соединения; 2 — платформа жатки; 3, 4 — гайки; 5 — натяжной регулировочный болт; 6 — подвеска

Рис. 17. Регулировка натяжения цепей выгрузного транспортера: 1 — гайка; 2 — болт; 3 — ведомый вал

Рис. 18. Механизм уравновешивания жатки: 1 — натяжной регулировочный болт; 2, 6 — держатели пружин регулируемые; 3 — пружины; 4 — жатка; 5 — подвески жатки; 7 — вал подъема жатки

— пружину муфты на валу спицы затяните на величину 24 мм от первоначальной ее длины в свободном состоянии;

— пружину муфты привода питающего аппарата затяните на 21 мм;

— пружину муфты привода выгрузного транспортера затяните на 25 мм;

— пружину муфты привода мотовила затяните на 22 мм.

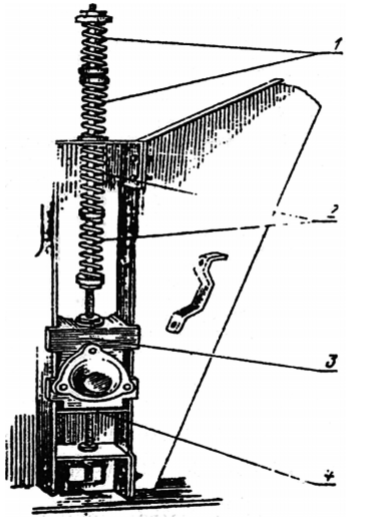

16. Регулировка механизма автоматического включения мотовила силосоуборочных комбайнов.

Для регулирования зафиксируйте механизм подъема жатки в транспортном положении. Между кулачками муфты механизма автоматического включения мотовила установите при помощи щупа зазор 3–4 мм и отрегулируйте длину тяги 4 (рис. 19) вворачиванием или выворачиванием наконечника 2.

Взаиморасположение паза подвижной полумуфты и усиков вилки включения регулируйте болтом, который закрепите контргайкой.

Рис. 19. Регулировка механизма автоматического включения мотовила: 1, 5 — пальцы; 2, — наконечник тяги; 3 — кронштейн; 4 — тяга

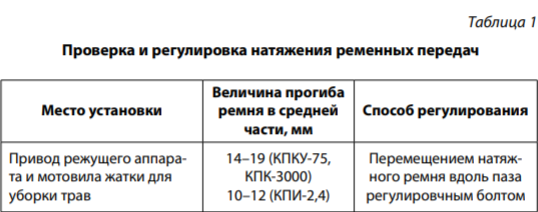

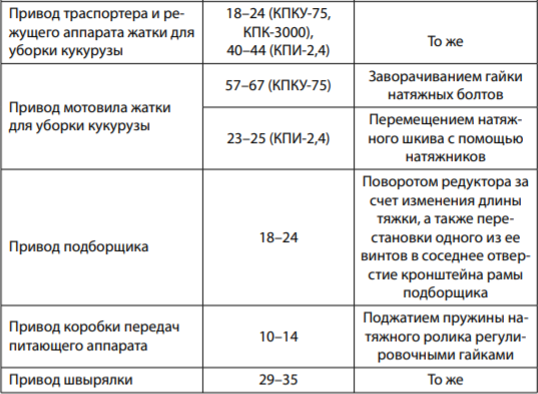

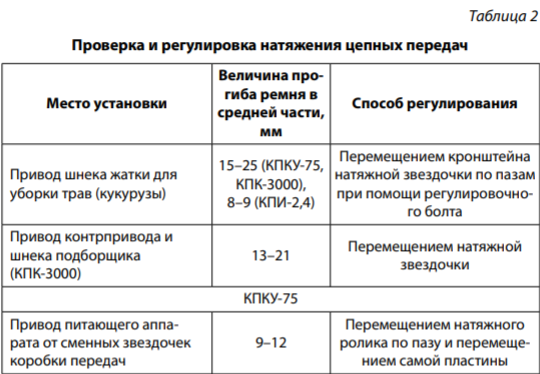

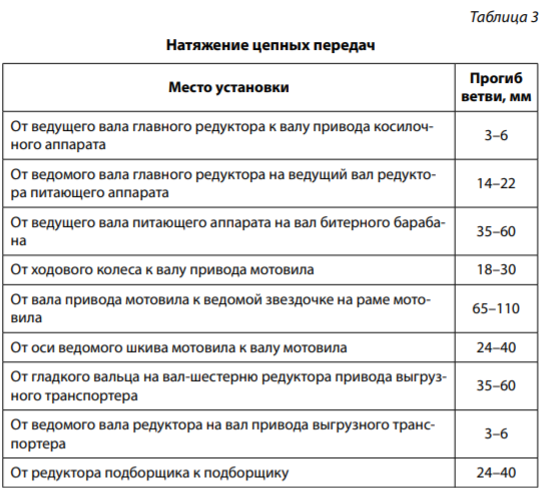

17. Регулировка натяжения ременных и цепных передач.

Натяжение ремней следует контролировать по максимальному прогибу ремня от усилия 40Н (4 кгс) при помощи устройства КИ-13918, а цепей — от усилия 150–180 Н (15–18 кгс) устройством КИ-11403.01.

Допускаемые прогибы ремней и цепей приведены в таблицах 1, 2.

Помните: при недостаточном натяжении ремни пробуксовывают и быстро изнашиваются. Чрезмерное натяжение ремней приводит к их вытягиванию и вызывает ускоренный износ подшипников.

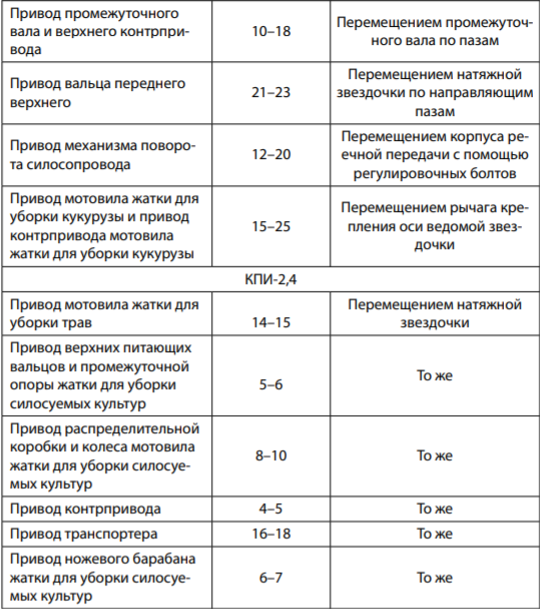

18. Регулировка натяжения цепных и ременных передач силосоуборочных комбайнов.

Величина прогиба ременных передач привода измельчающего барабана должна соответствовать 14–16 мм. Натяжение ремней регулируйте подпружиненным роликом. Помните, что чрезмерное натяжение ремней измельчающего барабана увеличивает нагрузку на вал в несколько раз, что может привести к поломке цапфы.

Величина прогиба ременной передачи мотовила должна соответствовать 12–14 мм. Натяжение регулируйте натяжным болтом.

Величина прогиба цепных передач должна соответствовать данным таблицы 3.

Регулируйте натяжение приводных цепей рабочих органов, за исключением цепи привода режущего аппарата, натяжными звездочками. Натяжения цепи привода режущего аппарата регулируйте изменением межцентрового расстояния за счет перемещения вала нажимным регулировочным болтом.

ОБКАТКА И ИСПЫТАНИЕ КОМБАЙНА

Перед обкаткой и испытанием произведите наружный осмотр комбайна и его сборочных единиц. При этом проверьте:

— надежность закрепления всех сборочных единиц и механизмов;

— наличие и крепление защитных кожухов и ограждающих устройств, закрывающих вращающиеся детали;

— герметичность гидросистемы.

Комбайн должен быть смазан, заправлен маслами и отрегулирован.

Испытания и обкатку комбайна проводите на универсальном стенде для обкатки с.-х. машин ОР-16398 или с технологическим трактором.

При испытаниях проверьте: подъем и опускание механизма вывешивания рабочих органов;

— поворот, подъем и опускание силосопровода;

— подъем мотовила жатки;

— работу цепных и ременных передач (набегание цепей на зубья звездочек и пробуксовывание ремней не допускаются);

— взаимодействие составных частей комбайна (ножи режущего аппарата жаток должны находиться в возвратно-поступательном движении, сегменты ножей не должны касаться перьев пальцев, фрикционные муфты не должны пробуксовывать).

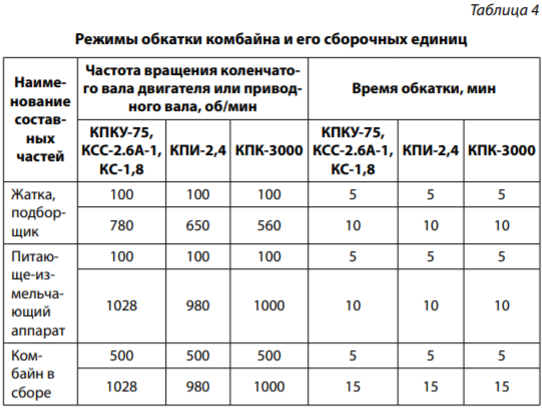

Режимы обкатки приведены в таблице 4.

После обкатки слейте отработавшее масло из соответствующих узлов и залейте новое масло.

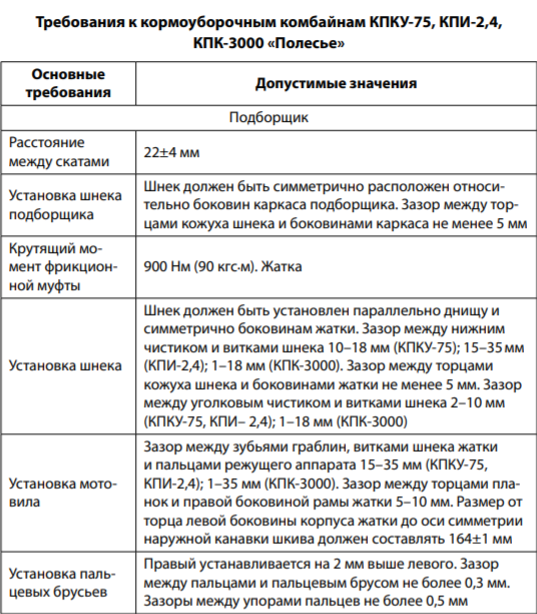

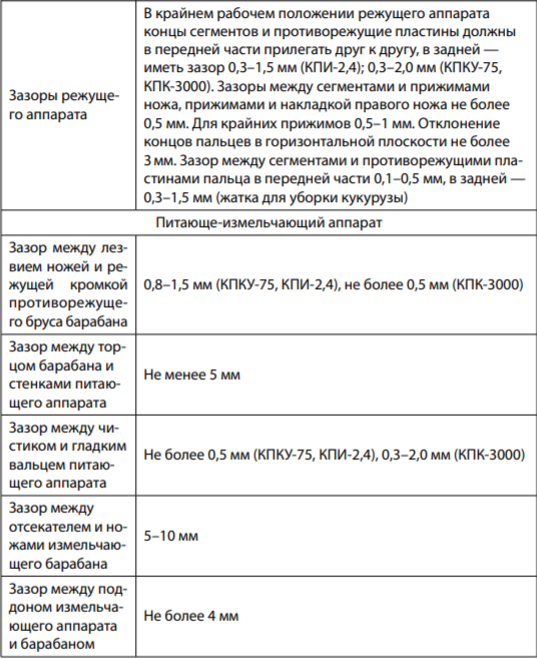

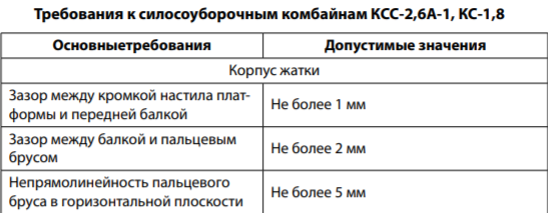

ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ К ОТРЕМОНТИРОВАННЫМ КОМБАЙНАМ И ИХ СОСТАВНЫМ ЧАСТЯМ

Общие требования

1. Отремонтированные комбайны должны быть полностью укомплектованы деталями и сборочными единицами, предусмотренными конструкцией. Все детали и сборочные единицы должны быть надежно закреплены. Сборочные агрегаты комбайнов должны быть отрегулированы в соответствии с вышеизложенными требованиями.

2. Трущиеся поверхности деталей должны быть смазаны, а емкости заправлены маслом.

3. Подтекание рабочей жидкости через резьбовые соединения, манжеты, краны, сливные пробки, прокладки и крышки не допускается.

4. Шкивы ременных передач, натяжные ролики и звездочки цепных передач должны быть установлены так, чтобы оси канавок шкивов (роликов) или оси зубчатых венцов звездочек в пределах каждого контура располагались в одной плоскости. Допускается неплоскостность 2 мм на 1 м длины межцентрового расстояния.

5. Приводные цепи перед установкой должны быть пропитаны в разогретом до 60 °С вазелине или моторном масле.

6. Натяжение ременных и цепных передач должно соответствовать значениям таблиц 1–3.

7. Трубопроводы и шланги высокого давления должны быть установлены без натяжения и скручивания. Наличие вмятин, трещин на трубопроводах, отслоение резины на шлангах не допускаются.

8. Рабочие поверхности противорежущих пластин режущего аппарата должны располагаться в одной плоскости. Предельное отклонение не более 0,6 мм.

9. Шнек должен располагаться параллельно днищу жатки. Осевое перемещение шнека не допускается.

10. Мотовило должно вращаться свободно, без заеданий. Ограничительные устройства гидроцилиндров подъема мотовила должны обеспечивать надежную фиксацию его в заданном нижнем положении.

11. Ножи питающе-измельчающего аппарата должны быть равномерно заточены. Толщина лезвия не должна превышать 0,3 мм. Допускаются зазубрины глубиной до 0,5 мм, длиной не более 2 мм. Разность масс противоположно расположенных ножей не более 10 г.

12. Поверхности скатов подборщика должны располагаться в одной плоскости. Допускается отклонение не более 5 мм при длине 1 м и не более 2 мм между соединениями.

13. Отремонтированные машины должны быть окрашены.

14. Ступицы колес должны легко, без заеданий, вращаться на цапфе.

ХРАНЕНИЕ

По окончании уборочных работ подготовьте комбайн к длительному хранению в закрытом помещении, под навесом или на открытой площадке. Открытая площадка для хранения должна иметь твердое покрытие, а поверхность иметь уклон 2–3 град. для стока воды.

В зависимости от количества комбайнов рекомендуется устанавливать их на хранение с учетом интервалов между ними не менее 0,7 м и расстояний между рядами не менее 6 м.

Снимите клиновые ремни привода измельчающего барабана и мотовила, удлинители планок мотовила, фартук выгрузного транспортера, рукава высокого давления, промойте их тщательно в мыльной воде, просушите, пересыпьте тальком и сдайте на склад. Клиновые ремни храните на вешалках в расправленном состоянии.

Снимите нож режущего аппарата, инструментальный ящик, планки и лучи мотовила, шлифовальный сегмент заточного приспособления и сдайте на хранение на склад. Нож перед сдачей смажьте солидолом, упакуйте в деревянный футляр. Храните, оберегая от прогибов. Все остальные части режущего аппарата густо смажьте солидолом.

Снимите цепочно-планчатые транспортеры, очистите их, смажьте антикоррозионным составом и снова поставьте машину без натяжения.

Снимите втулочно-роликовые це пи, очистите их, промойте в керосине, просушите, после чего проварите в ванне с автотракторным маслом в течение 20 мин при температуре 80–90 °С. После остывания смотайте цепи и сдайте в мотках на хранение.

Гайки и болты, крепящие снимаемые детали, установите на свои места.

Все неокрашенные металлические поверхности комбайна, узлы трения, штоки гидроцилиндров, шлицевые соединения, карданные валы, подшипники, звездочки цепных передач, винтовые и резьбовые поверхности регулирующих механизмов, внешние механически обработанные поверхности, а также детали, подвергающиеся в процессе работы истиранию, законсервируйте пушечной смазкой (ГОСТ 19537-83).

Разгрузите пружины в натяжных устройствах и механизме уравновешивания жатки.

Переведите комбайн из рабочего положения в транспортное.

Установите комбайн на подставки в горизонтальное положение во избежание перекоса рам и для разгрузки пневматических колес. Подставки ставьте под ось комбайна, сницу и под пальцевый брус жатки. Между шинами и опорной поверхностью должен быть просвет 8–10 см.

Снизьте давление в шинах до 1,1–1,2 кгс/см2 и покройте поверхности шин светозащитным составом.

Закройте заглушками штуцера на гидроцилиндрах и маслопроводах.

Продолжение следует