Мука — это порошкообразный продукт, полученный путем измельчения зерна. Мука производится на мелькомбинатах или мельницах. Работа современного мельничного комбината очень сложна, характеризуется высокой степенью автоматизации. Отдельные частицы зерна до превращения в муку могут проходить по технологической цепочке машин и механизмов до 40 километров. Уровень развития государства и общества тесно связан с уровнем технологии получения муки на мельницах. Так, современные мелькомбинаты, например, «Мельничный комбинат в Сокольниках» в г. Москве, работая в три смены, производят более 1000 тонн муки в сутки. Смена состоит всего из 10-15 человек.

Муку подразделяют на виды, товарные сорта и типы. Вид муки определяется названием зерна, из которого ее производят. Основными видами муки являются пшеничная и ржаная. Пшеничная мука по целевому назначению делится на хлебопекарную, общего назначения, макаронную и кондитерскую. Из ржи и тритикале получают только хлебопекарную муку. Второстепенные виды муки получают из ячменя, кукурузы, сои, овса, риса, гречихи и гороха.

Эта муку главным образом используют для производства кондитерских изделий и пищевых концентратов.

Товарный сорт муки зависит от технологии переработки зерна. Так, пшеничная хлебопекарная мука делится на 6 сортов (экстра, высший, крупчатка, первый, второй, обойная). Мука пшеничная общего назначения делится на 8 типов (М 45-23, М 55-23, МК 55-23, М 75-23, МК 75-23, М 100-25, М 125-20, М 145-23). Буква М обозначает муку из мягкой пшеницы, буквы МК — муку из мягкой пшеницы крупного помола. Первые цифры обозначают наибольшую массовую долю золы, в пересчете на сухое вещество, в процентах, умноженное на 100, вторые — наименьшую долю сырой клейковины в муке в процентах) [1-3]. Ржаная мука и мука из тритикале подразделяется на три сорта: сеяная, обдирная и обойная. Пшеничная макаронная мука из твердой и мягкой стекловидной пшеницы подразделяется на высший, первый и второй сорта. Блинная мука — это пищевой концентрат, состоящий из хлебопекарной муки высшего или первого сорта (83%), остальные инградиенты — это сахар, яичный порошок, сода, соль, сухое молоко.

Технология производства муки на современном мелькомбинате. В самом общем виде современная технология производства муки на мелькомбинате включает пять основных операций: очистка от примесей, обработка поверхности зерна, кондционирование, составление помольных партий и размол или помол зерна.

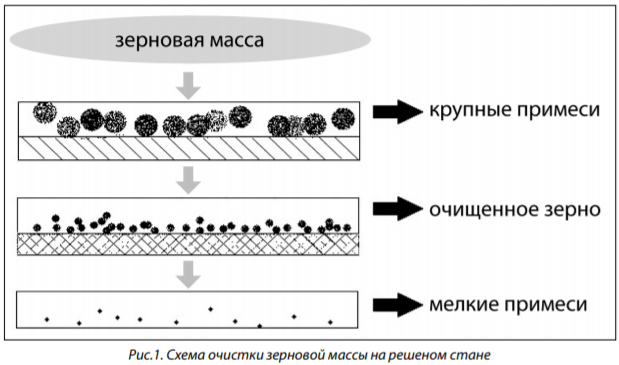

1. Очистки от примесей включает аспирацию и очистку на решетках или ситах.

Аспирация — это удаление легких примесей потоком воздуха. Классический набор решет, или решетный стан, представляет собой набор из верхнего, среднего и нижнего решета (рис. 1). Величина отверстий верхнего сита назначается таким образом, чтобы диаметр их был больше величины очищаемого зерна. Среднее сито имеет отверстия меньше, чем размер зерна. Нижнее решето вообще часто без отверстий и представляет собой металлический лист. Сход с верхнего сита — крупные примеси, сход с нижнего — мелкие примеси, сход со среднего сита — очищенное от примесей зерно.

В зерновой массе пшеницы, направляемой на размол после очистки, зерновая при-месь (зерна ячменя, ржи, проросшие зерна) не должна превышать 5%, вредная примесь, т.е. семена ядовитых сорняков, не более 0,05%. Семен куколя допускается не более 0,1%, семян гелиотропа опушенноплодного и триходесмы седой вообще не допускаются. Металломагнитные примеси, попадающие в зерно и муку главным образом от истирающихся частей машин и механизмов, удаляются по пути движения продукции с помощью магнитных аппаратов [4-11].

2. Обработка поверхности зерна включает сухую и мокрую обработку. Сухую обработку проводят в специальных машинах путем трения зерна о рабочие поверхности машины с шероховатой поверхностью (типа наждачной бумаги). В результате удаляется пыль, микроорганизмы и частично оболочки и зародыш Мокрая обработка — это мойка зерна в специальных резервуарах в течение 3–5 секунд. При этом зерно перемешивают, легкие примеси всплывают, а тяжелые минеральные — оседают и удаляются потоком воды. Влажность зерна после мойки увеличивается на 2-3,5%.

3. Кондиционирование — гидротермическая обработка (увлажнение и отлежка) зерна, проводится сразу после мойки. Это направленное изменение технологических свойств для создания оптимальных условий для переработки зерна в муку. Оптимальная влажность зерна для помола составляет 15%. При такой влажности зерна выход муки максимальный, а энергозатраты на помол минимальны.

Время отлежки зависит от качества и температуры зерна и составляет от 3 до 16 часов. В результате добиваются также того, чтобы оболочки стали более эластичными, а эндосперм — хрупким (оболочки становятся в 15-20 раз механически прочнее эндосперма).

4. Составление помольных партий — это смешивание зерна различного качества для получения стандартной муки.

При этом учитывают известные показатели: стекловидность, количество и качество клейковины, содержание белка, минеральных веществ. В конечном счете учитывают соотношение сильной и слабой пшеницы в зерновой массе, которая готовится к помолу. Стараются рационально использовать сильную пшеницу.

Цена вопроса так высока, что окончательное заключение о качестве помольной партии делают, как правило, только по качеству хлеба, выпекаемого в пробной лабораторной выпечке.

5. Размол, или помол зерна. Помол проводят на специальных машинах — вальцевых станках. Основной рабочий орган вальцевых станков — это два чугунных вальца, вращающихся навстречу друг другу с разной скоростью. (Рис. 2).

Между вальцами имеется зазор или щель, размер которой чуть меньше, чем толщина зерновки. В зависимости от технологии поверхность вальцов может быть рифленой, шероховатой или гладкой. Зерно измельчается на станках с рифленой поверхностью вальцов. После прохода через вальцевой станок зерно уже представляет собой продукт, состоящий из следующих компонентов: мука; крупки — частицы эндосперма по размеру крупнее, чем частицы муки; дунсты — частицы эндосперма по размеру занимающие промежуточное положение между мукой и крупкой; сростки — частицы эндосперма с оболочкой; оболочки или отруби.

Этот продукт или смесь поступает на решетный стан из 34 сит, называемый рассев, на котором проходит сортировка продуктов измельчения по крупности.

Вальцевой станок и обслуживающий его рассев называют системой. Система, на которой измельчают зерно, называется драной системой. Крупка измельчается на размольной системе, сростки — на шлифовочной системе. Крупки и сростки растирают на станках с шероховатой и гладкой поверхностью вальцов соответственно.

Различают два вида помола: простой, обойный, или грубый, и сортовой, сложный, повторительный, или тонкий. При простом помоле зерно пропускают через несколько драных систем (3-4). На каждом этапе стараются получить как можно больше муки. В муку растирают все анатомические части зерновки. Общий выход муки составляет 95-97,5%, количество отделяемых отрубей не превышает 1-2% от массы зерна.

При сортовом помоле в муку измельчают преимущественно эндосперм, а оболочки, алейроновый слой и зародыш стараются отделить. Основное отличие сортового помола от простого состоит в том, что измельчение проводят в два этапа. На первом этапе на драных системах (5-6) зерно превращают в крупку, стремясь получить минимальное количество муки (не более 10%). На втором этапе происходит раздельное измельчение крупок, сростков и дунстов на размольных и шлифовочных системах. В общей сложности при сортовом помоле получают 16-22 потоков муки разного качества, которые объединяют в 1-3 товарных сорта. Работа мелькомбината может осуществляться в режиме трехсортного, двухсортного и односортного помолов.

Трехсортные помолы дают муку высшего, первого и второго сортов с выходом 10-25, 40-45, 13-23 процента соответственно. Общий выход муки составляет 75-78%. При необходимости высший сорт можно заменить на сорт «экстра» или крупчатку. Макаронную муку высшего первого и второго сортов также получают при трехсортном помоле. Двухсортные помолы, с общим выходом муки 75-78%, дают 55-60% муки первого и 18-23% муки второго сорта. При необходимости долю муки первого сорта можно увеличить до 65-70%, при этом общий выход муки сокращается до 75%. Односортный помол дает выход муки высшего сорта 75%, первого 72%, второго 85%. Манную крупу также получают при сортовом помоле.

Выход манной крупы составляет 1-2% от массы зерна. Витаминизированную муку получают добавлением синтетических витаминов В1, В2, РР из расчета 20-40 мг на кг муки.

Производства ржаной муки имеет свои особенности. При дроблении зерна ржи образуются в основном сростки, доля крупки невелика, поскольку оболочки прочнее связаны с эндоспермом.

Двухсортный помол ржи и тритикале дает одновременно сеянную и обдирную муку с выходом 15 и 65% соответственно. При односортном помоле получают сеяной муки 63%, обдирной муки 87%. Примерно половина ржаной муки получают на драных системах путем грубого помола.

Качество пшеничной хлебопекарной муки должно соответствовать сле-дующим органолептическим и физико-химическим требованиям: запах — свойственный пшеничной муке, без посторонних, не затхлый, не плесневелый; вкус — свойственный пшеничной муке, без посторонних привкусов, не кислый, не горький; массовая доля влаги, %, — не более 15; содержание металломагнитных примесей (мг на 1 кг, не более) — 3; загрязненность и зараженность вредителями — не допускается.

Цвет — от белого с кремовым оттенком (экстра) до белого с желтоватым и сероватым оттенком с заметными частицами оболочек (обойная); массовая доля золы в пересчете на сухое вещество — не более 0,45-2,0%; белизна в условных единицах РЗ-БПЛ — не менее 12-54; массовая доля сырой клейковины — не менее 20-30%; качество сырой клейковины, по шкале ИДК — не ниже II группы; число падений (ЧП), сек. — не менее 160-185, а также крупность помола, % — не более по остатку на сите по Гост 4403 и ТУ 14-4-1374-86.

Число падения — это время свободного падения шток-мешалки в клейстеризованной водно-мучной суспензии.

Определяется на специальном приборе по ГОСТ 27676–88. Навеску муки 7 г и 25 мл дистиллированной воды (t=20ºС) помещают в пробирку стандартного диаметра, закрывают резиновой пробкой и встряхивают 20-25 раз для получения однородной суспензии. Затем в пробирку вставляют шток-мешалку и помещают в водяную баню прибора, который через 5 секунд автоматически начинает перемешивать суспензию в пробирке. В это же время включается счетчик времени. Через 60 секунд штокмешалка автоматически останавливается в верхнем положении, и начинается ее свободное падение. После полного опускания секундомер прибора останавливается. Чем выше автолитичекая активность, тем меньше величина числа падения.

Хранение муки осуществляется при температуре окружающей среды не выше +25 градусов и относительной влажности воздуха не выше 70%. Гарантийный срок хранения составляет около года. В первый период хранения (1-2 мес.) происходит созревание муки. Мука белеет, качество клейковины улучшается, увеличивается объемный выход хлеба и его пористость. Созревание муки можно ускорить до 6 часов путем продувания или аэрирования продукции теплым воздухом (+25 градусов).

Нарушение режимов хранения приводит к следующим дефектам муки: прогоркание, прокисание, слеживание муки.

Прогоркание это результат гидролиза липидов и накопления продуктов окислительной порчи, таких как альдегиды, кетоны, перекиси и оксикислоты. Мука прибретает неприятный затхлый запах.

Прокисание это рост кислотности муки в результате деятельности кислотообразующих бактерий и накопление молочной и уксусной кислот. Появляется характерный кислый вкус и запах. Слеживание это потеря сыпучести муки при хранении.

При растаривании мешков мука вываливается из них большими комьями. После разрушения комков мука, как правило, восстанавливает свое качество.

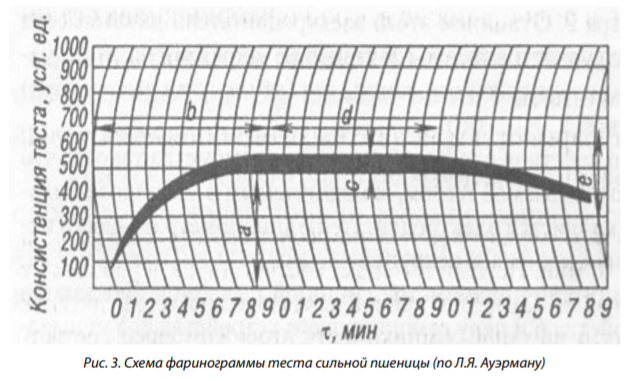

Хлебопекарные качества муки определяют по структурно-механическим (реологическим) свойствам теста на фаринографе и альвеографе. (Рис. 3, 4). Принцип работы фаринографа основан на регистрации сопротивления теста лопостям тестомесилки при его замесе. Фаринограф состоит из тестомесилки и динамо метра с самописцем. В тестомесилку помещают определенное количество муки и добавляют воду с учетом ее водопоглотительной способности (ВПС). ВПС находят предварительно для каждой муки, с учетом образования консистенции теста 500 ед. прибора. За время замеса стрелка прибора вычерчивает кривую — фаринорграмму (рис. 3), где: b — время образования теста с консистенцией 500 ед. (у сильной муки оно больше чем у слабой); d — время устойчивости теста (чем сильнее мука, тем дольше кривая остается горизонтальной); e — разжижение или размягчение теста в ед. прибора (чем это значение больше, тем тесто слабее).

Важной характеристикой фаринограммы является растяжимость или эластичность теста (с), которая определяется по ширине полосы (у сильной муки она узкая, а у слабой широкая).

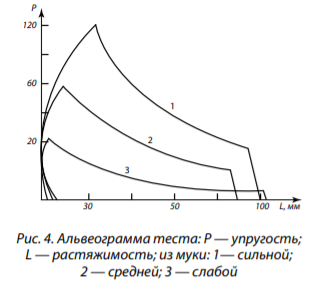

Определение силы муки на альвеографе основано на регистрации давления, оказывающего блинчиком теста при выдувании из него пузыря до разрыва.

Растяжение (L) и предельное давление (P) показано на кривой — альвеограмме (Рис 4). Отношение величины растяжения к давлению для сильной пшеницы достигает 2,5 и более, для средней — от 2 до 0,8, для слабой менее 0,8. Площадь альвеограммы, которая очерчена кривой до разрыва пузыря из теста, также у сильной муки больше чем у средней и слабой.