ПРАКТИКА ВНЕДРЕНИЯ СИСТЕМЫ SMARTDIAGNOSTICS НА ПРЕДПРИЯТИЯХ ТЭК

Внедрение предиктивной аналитики действительно помогает решить большинство современных проблем с ТОиР — от обслуживания оборудования зарубежных производителей, ушедших с российского рынка, до снижения влияния «человеческого фактора».

В этой статье мы рассмотрим, как на практике выглядит работа системы предиктивной аналитики на примере решения от российской компании Ctrl2Go Solutions — SmartDiagnostics (Умная Диагностика). Это система помогает выявлять аномалии в работе промышленного оборудования с горизонтом обнаружения неисправностей от нескольких часов до нескольких месяцев.

ЗАДАЧА

Российское предприятие обратилось в Ctrl2GO Solutions с запросом на внедрение системы SmartDiagnostics для предиктивной аналитики газового компрессора газодожимной станции. Безмасляный центробежный компрессор Ingersoll Rand MSG-5, предназначенный для сжатия топливного газа и подачи его с требуемыми параметрами (повышение давления более чем в 5 раз) в камеры сгорания. В качестве привода компрессора использовался электродвигатель.

Капитальный ремонт этой модели проводится через 50 000 часов наработки, на момент выдачи архивов компрессор проработал на производстве около 2 лет, с ежесменным, еженедельным и ежемесячным обслуживанием и текущим ремонтом каждые 8300 часов работы. Поскольку за время эксплуатации случались отказы и неплановые остановы, негативно сказывавшиеся на производственных процессах предприятия, целью проекта по внедрению было заблаговременное обнаружение неполадок в работе компрессора, которое позволило бы проводить необходимые работы в ходе регулярного ТОиР.

ПОДКЛЮЧЕНИЕ ОБОРУДОВАНИЯ К СИСТЕМЕ

Для подключения оборудования в систему и настройки моделей и правил требуется не больше нескольких недель. Обычно используются уже имеющиеся датчики на оборудовании.

Надо отметить, что вообще при внедрении систем предиктивной аналитики рекомендации к дооснащению даются только если датчиков критически мало, поскольку это длительный процесс, требующий множества согласований.

В данном случае использовались данные штатной АСУ ТП — этого было достаточно. SmartDiagnostics дает пользователям возможность подключаться к любым источникам данных без привязки к производителям оборудования, датчиков или внешних информационных систем.

СОЗДАНИЕ МОДЕЛИ

В системе SmartDiagnostics используется метод статистического моделирования. Статистическая модель конкретного агрегата создается на данных, полученных по результатам его работы (архив телеметрии). В режиме реального времени новые данные телеметрии сравниваются с моделью и рассчитывается отклонение от нее. Если обнаружена аномалия, то определяются параметры, вносящие наибольший вклад в отклонение текущего состояния агрегата от модельного.

Для построения первичной модели необходимо от трех дней до двух недель в зависимости от количества режимов работы агрегата. При отсутствии архивных данных первые полгода-год модель будет требовать частого автообновления для дообучения.

В нашем случае после подключения компрессора к системе SmartDiagnostics на исторических данных была построенная статистическая модель, включающая в себя архив телеметрии за 9 месяцев безаварийной работы агрегата.

Модель работы компрессора строилась в автоматическом режиме. Это означает, что в диапазоне безаварийной работы агрегата система сама определила параметры, которые войдут в модель. Алгоритм автоматической отбраковки исключает дискретные параметры, параметры с данными плохого качества, с большим количеством недостоверных значений, а также исключаются все выбросы и зависания в данных.

Вместе с моделью работают диагностические экспертные правила в т. ч. для интерпретации выявленных аномалий в дефекты. Правила создаваются специалистами с учетом своего опыта, рекомендаций производителя оборудования, лучших практик в отрасли и т. д. Если модель выдает разладку по параметрам и правила срабатывают на них же, то можно говорить о подтвержденном дефекте. В данном случае привлечения специалистов заказчика не потребовалось.

Вместе с моделью работают диагностические экспертные правила, в т. ч. для интерпретации выявленных аномалий в дефекты. Правила создаются специалистами с учетом своего опыта, рекомендаций производителя оборудования, лучших практик в отрасли и т. д. Если модель выдает разладку по параметрам и правила срабатывают на них же, то можно говорить о подтвержденном дефекте. В данном случае привлечения специалистов заказчика не потребовалось.

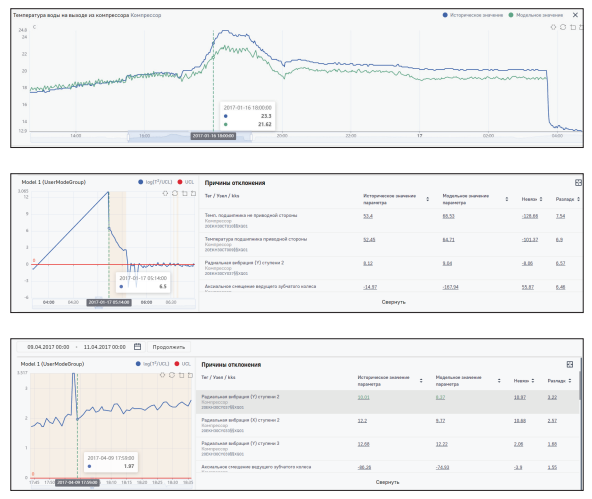

На практике результаты работы статистической модели компрессора, сигнализирующие о зарождающихся аномалиях, выглядят так:

На рисунках 1–3 показан график изменения единого интегрального критерия состояния оборудования (интегральный показатель, который объединяет значения ряда других показателей технического состояния в единую величину, удобную для сравнения и оценки). Скачок и последующий рост сигнализирует о зарождающейся аномалии. Справа представлен перечень параметров, вносящих наибольший вклад в разладку модели. Они располагаются в порядке убывания по степени вносимого возмущения. Основные отклонения связаны с вибрационным состоянием агрегата. Первые два параметра относятся к одному узлу. На основании этого можно оперативно сделать вывод, что проблема связана именно с ним.

Рис. 1–3. Изменение единого интегрального критерия состояния компрессора

РАБОТА СИСТЕМЫ И РЕЗУЛЬТАТЫ: ЧТО УДАЛОСЬ ВЫЯВИТЬ

Во время опытно-промышленной эксплуатации, период которой составил 6 месяцев, системой SmartDiagnostics было выявлено более 20 аномалий.

Большая часть обнаруженных аномалий была связана с ухудшением состояния по параметрам вибрации. Так, например, системой была обнаружена аномалия в работе подшипника. После превышения параметра разладки SmartDiagnostics предупредила оперативный персонал о зарождающейся аномалии, было принято решение об останове компрессора и проведении ревизии детали. Впоследствии комиссия подтвердила наличие деградации подшипника и было проведено внеочередное техническое обслуживание: проверка боковых и потолочных зазоров, прилегания подшипника или колодок к корпусу подшипника (проверка постели), натягов по крышке подшипника и расточки вкладыша по калибру.

Об обнаруженном зарождающемся дефекте сообщила только SmartDiagnostics, срабатывания штатной предупредительной или аварийной сигнализации не было. Если бы аномалию не удалось выявить на раннем этапе, то компрессор был бы отключен при достижении вибрации предельных значений, указанных в инструкции по эксплуатации. Однако, чем раньше обнаружена неисправность, тем меньше оборудование работает в нерасчетном режиме, тем меньше риск выхода из строя, поломки и аварийного останова. Важно помнить и о том, что при дальнейшем развитии аномалии велик риск повреждения других узлов, что в конечном итоге увеличивает стоимость ремонта.

Затем с помощью системы предиктивной аналитики была обнаружена аномалия в работе системы охлаждения. Модель отреагировала на анормальные изменения значений температуры и давления охлаждающей воды, тем самым выявив засорение теплообменника до срабатывания сигнализации. Благодаря своевременному обнаружению были почищены фильтры и предупреждено неплановое отключение.

В цифрах потенциальные последствия аварийного останова компрессора или его выхода из строя можно выразить так: при производительности 50000 м3/ч минимальный простой (8 часов) оборачивается потерями в 400000 м3. Чтобы составить полную картину экономии в результате применения системы предиктивной аналитики, после подсчета затрат из-за нарушения производственных процессов и указанных потерь необходимо добавить к ним стоимость ремонта или замены компрессора (в нашем случае частичный ремонт обошелся бы более чем в 2000000 рублей).

На правах рекламы