Строительство и функционирование железных дорог связано с загрязнением природных комплексов выбросами, стоками, отходами, которые не должны нарушать равновесие в экологических системах.

Все источники загрязнений окружающей среды по характеру функционирования делятся на стационарные и передвижные. Стационарными источниками являются локомотивные и вагонные депо, заводы по ремонту подвижного состава, пункты подготовки подвижного состава, котельные, пропарочно-пропиточные заводы. К передвижным источникам относятся магистральные и маневровые тепловозы, путевые и ремонтные машины, автотранспорт, промышленный транспорт, рефрижераторный состав, пассажирские вагоны и т.п.

Сточные воды

Производственные сточные воды локомотивного депо образуются в процессе наружной обмывки подвижного состава, при промывке узлов деталей, аккумуляторов, мытье смотровых канав, стирке спецодежды. Сточные воды в основном содержат нефтепродукты, бактериальные загрязнения, кислоты, щёлочи.

Наиболее распространёнными загрязнителями всех территорий предприятий железнодорожной отрасли является нефть, нефтепродукты, мазут, топливо, смазочные материалы. Основной причиной загрязнения железнодорожных путей нефтепродуктами является утечка их из цистерн, неисправных котлов, при заправке колесных букс. Загрязнение территорий негативно сказывается на окружающую природу.

Одним из основных направлений работы по охране водных ресурсов является внедрение новых технологических процессов производства, переход на замкнутые (бессточные) циклы водоснабжения, где очищенные сточные воды не сбрасываются, а многократно используются в технологических процессах. Замкнутые циклы водоснабжения на предприятиях РЖД дадут возможность полностью ликвидировать сбрасываемые сточных вод в поверхностные водоемы, а свежую воду использовать для пополнения безвозвратных потерь.

Существенное влияние на повышение качества водооборота будет оказывать внедрение высокоэффективных методов очистки сточных вод, в частности физико-химических, из которых одним из наиболее эффективных является применение реагентов. Использование реагентного метода очистки сточных вод не зависит от токсичности присутствующих примесей, что по сравнению со способом биохимической очистки имеет существенное значение. Более широкое внедрение этого метода как в сочетании с биохимической очисткой, так и отдельно, может в определенной степени решить ряд задач, связанных с очисткой сточных вод в РЖД.

Внедрение мембранных методов для очистки сточных вод также может стать перспективным в ближайшие десятилетия.

Шумовое загрязнение

По оценке степени воздействия факторов окружающей среды на здоровье, шум занимает второе место после загрязненного атмосферного воздуха. Уровень шума в результате бурного развития транспортной нагрузки за последние 20–25 лет вырос на 5–10 дБ, т. е. в 2,5 раза по субъективному ощущению громкости. Шум, наносящий вред здоровью людей, называют невидимым ядом. Шумовое загрязнение является источником нервных расстройств, желудочных заболеваний, потерь слуха и других болезней. О том, что он вызывает нарушения сна, всем более или менее известно, но горькая правда состоит в том, что человеческое ухо, а вместе с ним и весь организм способны воспринимать звук и не просыпаясь, а сердце при этом все равно увеличит свою активность. Результат — аритмия, гипертония, ишемическая болезнь и прочие нарушения сердечной деятельности. Будут и другие последствия: повышенная утомляемость и восприимчивость к стрессу, расстройства социального поведения и нарушение коммуникаций, повышенная сонливость в дневное время, снижение когнитивных функций и депрессия в придачу. По медицинским данным уровень шума для сна и отдыха людей не должен превышать 30дБА ночью и 35 дБА днем. Уровень шума при простом разговоре достигает 60 дБА, шум реактивного двигателя — 160 дБА. Шум более 150 дБА дает необратимую потерю слуха, при шуме более 200 дБА может наступить смерть.

Шумовые характеристики транспортных потоков следующие:

— скоростные дороги — 87 дБА;

— магистральные и городские улицы с непрерывным движением — 85 дБА;

— общегородские улицы с регулируемым движением — 82 дБА;

— автомагистрали с грузовым движением — 84 дБА — скоростной трамвай — 80–90 дБА;

— поезд, проезжающий на расстоянии 1–2 метров — 100–110 дБА;

— транспорт на магнитной подвеске — до 60 дБА

Таким образом, шумовое загрязнение для железнодорожного транспорта становится даже более актуальным источником экологического загрязнения, чем загрязнение воздуха или сточных вод. Основными источниками шума на железнодорожном транспорте являются движущиеся поезда, путевые машины, производственное оборудование, вокзалы и сортировочные станции. Основной источник шума поездов — шум качения, генерируемый парой «колесорельс». Шум качения зависит от скорости движения, нагрузки на ось, размеров неровностей рельсового пути. Высок уровень шума вагонных автосцепок при начале движения грузовых поездов.

Сортировочные станции также оказывают значительное шумовое воздействие. В связи с тем, что все работы производятся на открытых площадках, шум от соударения вагонов при роспуске на накопительных путях, шум вагонных замедлителей беспрепятственно распространяется на значительные расстояния, оказывая существенное воздействие на прилегающие жилые территории в радиусе до нескольких километров от объектов железнодорожного транспорта.

Особенно актуальна эта проблема для городских застроек. ОАО «РЖД» приходится решать проблемы, созданные, в том числе, местными властями при строительстве новых жилых микрорайонов в непосредственной близости от железнодорожных линий, и строить шумозащитные экраны. Предполагается также, что использование новых поездов снижает шумовое загрязнение. От лишнего шума избавляют также защитные экраны и так называемый бархатный путь — без стука колес — укладка железнодорожных путей ведется с использованием плетей из рельсошпальной решетки повышенной длины на отдельных участках свыше 800 м. Снижению шума также способствует перенос транспорта под землю, озеленение (снижает шум на 1518 дБА), создание шумозащитных земляных валов, шумоизолуирующие прокладки под путевыми сооружениями.

С улучшением аэродинамики высокоскоростного подвижного состава тесно связана проблема снижения шума от поездов на высокоскоростных магистралях, которые пока полноценно не присутствуют на российском рынке. Несмотря на заметные успехи в этой области именно шумовое загрязнение от высокоскоростных поездов является, например в Японии, главным препятствием увеличения скорости их движения во многих селитебных зонах. Эта проблема может стать актуальной в России при развитии строительства линий ВСМ. С позиций безопасности, удельного потребления энергии, комфорта проезда пассажиров скорость движения японских поездов «Синкансэн» на многих участках уже сегодня могла бы быть поднята до 350–360 км/ч, но камнем преткновения является уровень генерируемого проходящими поездами шума. При таких скоростях он выходит за допускаемые санитарными нормами пределы. В Японии шум удается существенно снижать с помощью различных шумоподавляющих экранов и ограждений на местности вдоль ВСМ, применения новых конструкций подвагонного оборудования, а также специальных красок и мастик для покрытия кузовов вагонов и деталей тележек. Наиболее трудноразрешимым остается пока вопрос снижения уровня шума, возникающего в зоне взаимодействия контактного провода с токоприемниками. Последние практически невозможно полностью закрыть шумоподавляющими экранами. Кроме того, когда скорость поезда становится более 300– 320 км/ч, генерация шума токоприемниками скачкообразно возрастает.

Загрязнение воздуха

Основные силы мировой инженерной мысли в железнодорожной отрасли, нацеленные на снижение влияния железнодорожного транспорта на окружающую среду направлены сегодня на анализ мер и технологий, снижающих потребление энергии и выбросы CO2, а значит, на поиск способов повысить энергоэффективность железных дорог. Эксперты видят здесь решения в четырех следующих направлениях1:

1. Проектирование новой инфраструктуры, поездов и сооружений:

— проектирование инфраструктуры и поездов с учетом новых архитектур поездов, позволяющих, например, снизить сопротивление лобовому сопротивлению;

— внедрение новых материалов, позволяющих снизить общую массу подвижного состава, что позволит снизить энергозатраты.

— использование возобновляемых источников энергии для питания не тяговых нагрузок, таких как мастерские, станции и т.д.

2. Новая силовая тяга:

— Дальнейшая электрификация железнодорожных линий;

— Снижение потерь в тяговой цепи за счет внедрения новых технологий;

— Включение реверсивных подстанций в систему электроснабжения, главным образом в линии электрификации постоянного тока, способствуя тем самым более высокому использованию энергии, возвращаемой поездами в сеть.

— Появление в парке нового подвижного состава, использующего альтернативные виды топлива (природный газ или водородные топливные элементы).

3. Меры, связанные с проектированием, строительством и модернизацией вспомогательных систем (освещение, отопление поездов и т.д.).

4. Меры, связанные с управлением энергией:

— Внедрение экологически чистых систем вождения;

— Внедрение в энергетические сети систем хранения энергии и обеспечение их «интеллектом» для управления энергией.

— Внедрение технологий Smart Grid, позволяющих повысить управляемость электрическими нагрузками (поездами, вспомогательными устройствами и т.д.) для того, чтобы, например, уменьшить пики мощности в определенном участке линии.

Раскроем эти направления подробнее:

Меры, связанные с проектированием инфраструктуры, поездов и сооружений

Планирование маршрутов железной дороги

Проектирование и строительство эффективной компоновки железнодорожной линии (т. е. с однородным профилем скорости) уменьшает использование тормозов, что означает снижение потерь энергии и, следовательно, повышение эффективности системы. Так, энергия, потраченная высокоскоростным поездом (с однородным профилем скорости), может быть на 58% ниже энергии, рассеиваемой обычным поездом2. Если избегать определенных ограничений скорости или резкого торможения, то можно значительно снизить потребление энергии, а значит снизить и выбросы парниковых газов.

Дизайн поездов

Сопротивление воздуха и трение приводят к потерям энергии. Воздействуя на них, вы получаете прекрасную возможность повысить энергоэффективность железнодорожного движения. Оптимизированная форма поезда уменьшает аэродинамическое сопротивление, следовательно, снижает потребление энергии. Более эффективный поезд сокращает общее количество потребляемой энергии и выбросы CO2. Необходимые исследования и моделирование компьютерных подходов для создания оптимизированного дизайна поезда являются дорогостоящими, тем не менее, в ближайшие десятилетия они станут всё более востребованными.

Уменьшение силы ветра на головном вагоне эквивалентно 5–7 тоннам дополнительного балласта и потенциальной экономии веса при сохранении тех же характеристик встречного ветра3. Лучшая аэродинамика позволит сокращать время в пути за счет более высоких возможностей ускорения.

Последние инновации снижения сопротивления воздуха основаны на бионике. Наложение принципов бионики, принципов эволюции уже успешно принятая в автомобильной и аэрокосмической промышленности поможет запустить продвинутый подход к компьютерному моделированию наилучшей возможной формы поезда, позволяющей оптимизировать новейшие конструкции транспортных средств, создавая наименьшее энергопотребление и максимальную стабильность.

Новые композитные материалы

В «Стратегии развития железнодорожного транспорта Российской Федерации до 2030 года» к основным направлениям инновационной деятельности применительно к подвижному составу отнесены: увеличение скоростей движения и нагрузки на ось, снижение массы тары грузового вагона, модернизация вагонов и улучшение их технико-экономических характеристик. При этом в условиях старения парка подвижного состава и необходимости продления его эксплуатационного ресурса основным резервом обеспечения высоких требований Стратегии развития РЖД является внедрение инновационных решений, в частности, применение современных композиционных материалов.

Применение композиционных при производстве подвижного железнодорожного состава как пассажирского, так и грузового, обеспечивает его облегчение, удешевление, долговечность и меньшие затраты на эксплуатацию. Одновременно с этим особенно важны весовые показатели для высокоскоростного движения на существующих линиях. Снижение массы является определяющим критерием для обеспечения оптимального расположения центра тяжести кузовов вагонов, что очень важно для наклона кузова при движении на крутых поворотах с высокой скоростью.

Рельсовые транспортные средства обычно изготавливаются из металлов или их сплавов, таких как алюминий, сталь и титан. Но эти материалы имеют ряд недостатков по сравнению с композитными. Композиционные материалы отвечают жестким требованиям даже в агрессивных условиях эксплуатации, таких как высокая или низкая температура, давление, влажность, агрессивная среда или стрессовые ситуации, и в то же время снижают потребление энергии, выбросы CO2 (на 5%)4 и эксплуатационные расходы.

Хотя первоначально предлагаемые композиционные материалы являются более дорогими, чем металлические сплавы, традиционно используемые для конструкции поезда, эта разница компенсируется простым технологическим процессом, в котором можно получить сложные геометрические формы путем формования, что снижает затраты на сборку и последующее техническое обслуживание.

Кузов вагона поезда, изготовленный из композиционных материалов, снижает массу поезда на 20–30%. Такие материалы имеют более низкую стоимость жизненного цикла (примерно на 16% ниже)5. Композиты также оказывают меньшее воздействие на окружающую среду.

В настоящее время железнодорожный сектор использует композиты только для внутренних конструктивных элементов. Обычно для кузова вагона поезда используют сталь. Законодательство и стандарты не позволяют пока производителям поездов использовать композитные материалы для кузовов вагонов. Можно спрогнозировать, что к 2050 году эти ограничения будут сняты и новые материалы займут своё место в железнодорожном машиностроении.

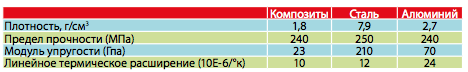

Некоторые преимущества композиционных материалов перед традиционными6:

— предел прочности композитов на растяжение в 4–6 раз больше, чем у стали или алюминия;

— улучшенная жесткость а скручивание и более сильные ударные свойства;

— композиты имеют более высокий предел усталостной выносливости (до 60% от предела прочности при растяжении);

— композитные материалы на 30–45% легче алюминиевых конструкций, разработанных с учетом тех же функциональных требований;

— композиты менее шумны в процессе эксплуатации и обеспечивают более низкую передачу вибрации, чем металлы;

— композиты более универсальны, чем металлы, и могут быть адаптированы для удовлетворения эксплуатационных потребностей и сложных требований к дизайну;

— Композиты обладают сокращенным жизненным циклом стоимости по сравнению с металлами;

— Композиты демонстрируют отличные результаты коррозионной стойкости и огнестойкости.

Источник: Technologies and potential developments for energy efficiency and CO2 reductions in rail systems/ International Union of Railways (UIC) — Paris, December 2016

Источник: Technologies and potential developments for energy efficiency and CO2 reductions in rail systems/ International Union of Railways (UIC) — Paris, December 2016

Жизненный цикл и переработка отходов

Жизненный цикл железнодорожных транспортных средств составляет примерно 30–40 лет и включает в себя множество этапов, которые необходимо учитывать для повышения энергоэффективности. Одним из таких этапов является утилизация,

Уже на стадии проектирования новых железнодорожных транспортных средств и при разработке производственных технологий количество отходов, образующихся при утилизации, должно быть сведено к минимуму. На этапе эксплуатации предполагается повторное использование максимально возможного количества деталей и подкомпонентов непосредственно или после их восстановления (повторного использования). На этапе утилизации железнодорожного транспортного средства максимально возможное количество отходов должно быть утилизировано.

Мехатроника

Будущие железнодорожные транспортные средства должны быть более экономичными и энергоэффективными. Это может быть сделано путем внедрения новых механических конфигураций ходовой части, которые могут быть достигнуты только за счет широкого использования усовершенствованного электронного управления, встроенного в систему вагона с самых ранних стадий процесса проектирования.

Основными системами на железнодорожном транспортном средстве, для которых подходит мехатронный подход, являются системы подвески, тяги и торможения. Из них наибольший интерес представляет система подвески, отчасти потому, что традиционно она была полностью механической, но также и потому, что она является более фундаментальной для конструкции поезда.

Кроме того, для того чтобы справиться с требованиями высокоскоростных железных дорог потребуются новые транспортные средства, которые могут стабильно работать на высоких скоростях и мягко входить в повороты, чтобы обеспечить современные стандарты качества езды. Внедрение активных систем в ходовые части подвижного состава приводит к появлению новой области технологий со многими интересными задачами. Одно из таких направлений — тележка с приводными независимо вращающимися колесами, использующая датчики для управления обратной связью. Такая технология уменьшает износ при крене и повышает комфорт езды в сочетании с низкими затратами на техническое обслуживание.

Электрификация железных дорог и возобновляемые источники энергии в нетяговых нагрузках

Железные дороги мира перевозят около 8% пассажиров и грузов в мире, но ответственны только за 3,6% глобальных выбросов CO2 (данные за 2015 г.). В настоящее время энергия, поставляемая железным дорогам (как подвижному составу, так и инфраструктуре), поступает из нефтепродуктов и электроэнергии. В мире в среднем электрифицированы около 30% железнодорожных трасс, хотя эта доля в некоторых странах гораздо выше (до 80%), например, в Италии или Южной Корее (для сравнения: в России доля электрифицированных дорог составляет 51%).

Дальнейшая электрификация железных дорог должна благоприятно сказаться на снижении выбросов парниковых газов. Эта мера подразумевает снижение использование дизельной тяги. Как правило, электрификация требует фиксированных первоначальных инвестиций (подстанции, трансформаторы, выключатели, воздушная контактная линия и т. д.), а также увеличение расходов на техническое обслуживание. Но экологический эффект — в данном случае существенный.

Установка оборудования, обеспечивающего энергией из возобновляемых источников (например, солнечные батареи, ветрогенераторы) для питания нетяговых нагрузок как на объектах, так и на бортовых поездах, может оказать значительное влияние на энергетические затраты железнодорожной системы. Такое оборудование может заметно снизить выбросы CO2, что сделает железные дороги ещё более экологичными.

Установка солнечных панелей, ветрогенераторов и других систем, которые собирают энергию из возобновляемых источников, требует значительных инвестиций (например, крыша железнодорожного депо может быть покрыта солнечными панелями). Но по расчетам, стоимость энергии может покрыть эти инвестиции в течение 9–10 лет на средних и крупных объектах.

Новая силовая тяга

Гибридные локомотивы

Гибридные поезда имеют как дизельную, так и электрическую тягу. Это позволяет использовать единый подвижной состав на линиях с неэлектрифицированными участками, сокращая количество километров пробега с дизельной тягой. Следовательно, использование гибридной машины (независимо от процента электрифицированной линии) является благоприятным по отношению к природе.

Гибридные локомотивы более универсальны с точки зрения эксплуатационных процедур. Использование этого типа подвижного состава предполагает сокращение использования дизельной тяги. К тому же количество импортируемой энергии у такого подвижного состава может уменьшаться за счет использования рекуперативного тормоза. Здесь есть также возможность возврата электроэнергии в сеть.

Водород в качестве топлива и водородные топливные элементы

Солнечная и ветряная энергия не могут самостоятельно обеспечить весь объем электроэнергии, поскольку они не всегда доступны в нужное время и в нужном месте. Это требует поиска более гибких решений в секторе чистой энергетики в ответ на изменение климата и загрязнение воздуха. Именно поэтому водород снова вышел на первый план. Преимущество водорода заключается в том, что он может с легкостью обеспечивать целую энергетическую систему.

Им можно заправлять грузовики и автобусы, когда экономические аспекты благоприятствуют водородным топливным элементам, а не электрическим аккумуляторам. Однако им также можно отапливать дома вместо природного газа, используя имеющиеся трубопроводы, а также применять в целом спектре отраслей промышленности.

В настоящее время 94% водорода в Европе производится из углеводородов: природного газа, нефти и угля7. Таким образом, хотя сжигание водорода не приводит к выбросам углерода, его нельзя считать зеленым топливом. Теперь, когда наметился прогресс в развитии возобновляемой энергетики в Европе, «зеленый» и «голубой» водород могут заменить традиционный «коричневый» и «черный» водород и сыграть важную роль в европейской энергетической системе.

Быстрый рост дешевой, но переменной возобновляемой электроэнергии меняет сферу производства водорода. Электролиз воды может стать существенным источником зеленого водорода, а также удовлетворить растущую потребность в хранении переменной электроэнергии, вырабатываемой на ветряных и солнечных электростанциях.

По мере приближения 2020 г. европейская программа декарбонизации начинает охватывать не только производство электроэнергии, но и транспорт, промышленность и отопительный сектор. Цель по достижению почти 100% декарбонизации экономики к 2050 г. также заставляет переоценить технологию улавливания и хранения углерода (CCS) в сочетании с паровым риформингом природного газа для производства потенциально крупных объемов низкоуглеродного голубого водорода8.

Водород обладает способностью, которая становится все более важной по мере роста ветряной и солнечной энергетики. Он открывает путь для хранения энергии, производимой из этих источников. Мощности ВИЭ ограничены: солнце светит не всегда, как и сила ветра непостоянна, тогда как человечество нуждается в электричестве 24 часа в сутки.

Однако все чаще мы сталкиваемся с проблемой не нехватки, а избытка электричества, когда предложение превышает спрос, например, в разгар солнечных или ветреных дней. Этот избыток можно хранить, используя его для разделения воды (H2O) на составные части, водород и кислород. Данный процесс называется электролизом. На сегодняшний день стало возможным хранение водорода, полученного за счет электричества, в течение долгого периода в объемах, которые намного превышают мощности аккумуляторов.

Водород по-прежнему является относительно дорогим видом топлива при любом конечном использовании и в настоящий момент не может конкурировать с традиционными видами топлива; однако в сравнении с источниками энергии с нулевыми или низкими выбросами углерода, он может стать эффективным решением. Таким образом, будущее водорода будет зависеть от политики, в рамках которой целевые показатели низких выбросов будут в приоритете.

Стоимость производства водорода подобным образом все еще не конкурентоспособна по сравнению с существующими энергоресурсами. Капитальные затраты очень высоки для каждой произведенной единицы. Тем не менее сегодня энергетические компании инвестируют в экспериментальные проекты для выработки электроэнергии от водорода в промышленных масштабах. Например, крупная электростанция Magnum в Нидерландах намерена перевести генератор мощностью 400 МВт на водород. Масштабные поэтапные проверки безопасности проходят как в этой стране, так и в других регионах.

Технологии для производства водорода развиваются. Новые способы электролиза с использованием протообменных мембран вышли из стадии лабораторных испытаний в коммерческий сектор. На сегодняшний день в Европе функционируют 40 водоэлектролизных заводов для производства водорода. В настоящее время мощности электролиза составляют от 1 до 10 МВт; производители предлагают заводы мощностью 100 МВт.

Как в Европе, так и в Азии проблема, связанная с техникой электролиза, заключается в быстром внедрении инноваций в процесс «реформинга», который в настоящий момент обеспечивает большую часть 60 или 70 т водорода в мире каждый год.

Водород в качестве топлива довольно привлекателен среди других традиционно используемых видов топлива своим низким весом (водород является самым легким элементом) и высоким содержанием энергии на единицу массы. Содержание энергии на единицу массы в водороде в 2,5 раза выше у природного газа и бензина.

Сам водород легко производится в промышленных масштабах. Роль водорода в энергетических экосистемах не нова и имеет долгую историю в транспортном и промышленном применении. Водород используется в качестве топлива с ХVIII века для подъема дирижаблей и в производстве ряда ключевых промышленных химических веществ, актуальных на сегодня, таких как аммиак, например. По оценкам Международного энергетического агентства, в мире производится около 70 т водорода в год, причем большая часть этого спроса приходится на нефтеперерабатывающую промышленность (более 50%) и производство аммиака для производства удобрений (>40%)9.

Несмотря на характеристики, которые делают водород очень привлекательным для энергетического применения, водород в его обычном является высокореактивным (т. е. горючим) газом с очень низкой плотностью энергии, что означает, что он требует тщательного обращения, транспортировки и распределения, а также типовых систем высокого давления для его использования в конечных целях.

Хотя за последние 50 лет водород пережил несколько волн интереса, ни одна из них не привела к устойчивому росту инвестиций и более широкому внедрению его в энергетические системы. Тем не менее, недавнее концентрация внимания на декарбонизации экономики мира и роста интереса к низкоуглеродном технологиям, зародилась новую волна внимания к водороду.

За последние несколько лет усиленное внимание к решениям по декарбонизации и изменению климата начало трансформироваться в политические действия, направленные на более широкое внедрение чистого водорода. Политическая поддержка и экономические соображения направлены на ускорение развития дешевых возобновляемых источников энергии и инфраструктуры электрификации, создавая беспрецедентный импульс в том числе в использовании водорода и инвестиций в водородные технологии и необходимую инфраструктуру.

Водородные топливные элементы и локомотивы на чистом водороде в последние годы стали предметом пристального внимания железнодорожных производителей оборудования. Так, корпорация Alstom начала первые испытания водородного поезда в 2005 г., а первые коммерческие поезда ан водороде были представлены компанией уже в 2016 г. и введены в эксплуатацию в Германии в 2018 г. Несмотря на то, что водородный поезд все еще находится на ранней стадии разработки и, по данным Alstom, более чем на 25% превышает первоначальные затраты, его экологический, технический и экономический профиль делает водородный подвижной состав привлекательным в качестве замены парка дизельных локомотивов. По оценке совместного предприятия FCH JU и компании Shift2Rail, эта водородный подвижной состав может составить до 20% новых европейских поездов к 2030 г., заменив около 30% дизельных поездов.

Каковы основные преимущества водородных поездов? Экологический профиль: водородные поезда способны обеспечить нулевую эмиссию углекислого газа и более низкий уровень шума. Примечательно, что экологическая привлекательность идет не в ущерб техническим характеристикам. Например, водородные поезда могут заправляться менее чем за 20 мин, работать до 18 ч без дозаправки и преодолевать расстояние до 1000 км с максимальной скоростью в 180 км/ч10.

Компания Alstom стала первым производителем железнодорожного машиностроения в мире, разработавшим пассажирский поезд на основе водородной технологии Coradia iLint. Водородный поезд был впервые представлен в 2016 г. и поступил на вооружение в Германии в 2018 г., с тех пор было запущено 2 поезда. Alstom в 2019 г. получила два заказа на 41 поезд, который будет полностью введен в эксплуатацию в 2022 г., а в Нидерландах она успешно завершила предварительные испытания. То же касается и Франции, где продолжается тендер на региональные поезда в северных регионах, и Италии, где Alstom объявила о создании совместного предприятия со Snam для совместной разработки водородных поездов. В рамках 5-летнего соглашения Alstom будет производить и обслуживать вновь построенные или переоборудованные водородные поезда, а Snam будет развивать инфраструктуру для производства, транспортировки и заправки топливом. За пределами Европы в 2019 г. компания Stadler выиграла свой первый контракт на поставку водородного поезда в Транспортное управление округа Сан-Бернардино в США, который будет поставлен в 2024 г., с возможностью заказа еще четырех поездов в будущем.

И тем не менее, безопасная и экономичная транспортировка, хранение и распределение водорода будут иметь решающее значение для определения темпов крупномасштабного развертывания водородной технологии. Низкая плотность энергии этого топлива, его высокая диффузионная способность в некоторых материалах, включая стальные трубы, и его легковоспламеняемая природа определяют технологические и инфраструктурные проблемы для его широкомасштабного внедрения в транспорте. Поэтому первоначальное использование водорода, скорее всего, будет более локально сконцентрированным, в то время как крупномасштабная глобально интегрированная цепочка создания стоимости, вероятно, будет более сложной в разработке и займет больше времени для материализации.

Есть и иная проблема. Водород в основном хранится в газообразной или жидкой форме в специальных резервуарах. Сжатый водород имеет менее одной пятой плотности энергии бензина, и поэтому хранение эквивалентного количества энергии требует многократно большего пространства (что представляет собой проблему для хранения на заправочных станциях). Потребность в крупномасштабных решениях для хранения, позволяющих обеспечить более длительное хранение, становится все более важной для более широкого использования водорода, включая хранение на заправочных станциях и терминалах.

Другой альтернативной водородной технологией являются водородные топливные элементы. Локомотивы на топливных элементах также работают практически без вредных выбросов. Выбросы практически равны нулю. Водородный топливный элемент имеет повышенный КПД по сравнению с дизельной тягой. Энергоэффективность двигателя на водородных топливных элементах составляет около 52–53%11.

В водородном топливном элементе мембрана, покрытая платиной, зажата между двумя электродами, водород подается на анод (отрицательный электрод), а кислород — на катод (положительный электрод).

Водород вступает в контакт с платиновым катализатором. Затем водород высвобождает электрон (e-) и превращается в ион водорода (протон H+). Мембрана может передавать ион водорода, но не может передавать электрон; электрон подводится к внешним нагрузкам через анод. Наконец, ион водорода проходит через мембрану к катоду. Затем, ион водорода, электрон от внешних нагрузок и кислород объединяются, чтобы стать водой. Следовательно, потоки тока можно использовать в качестве источника питания. В отличие от дизельных транспортных средств, водородные топливные элементы вырабатывают электроэнергию посредством химического процесса без взрывов, шума и вибрации.

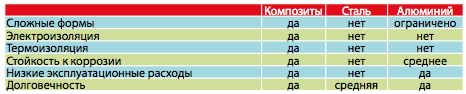

Использование природного газа в качестве топлива

Природный газ — как топливо для подвижного состава может снизить содержание оксидов азота примерно на 70% и углекислого газа на 30% по сравнению с дизельным топливом12. Этот вид топлива имеет отработанные технологии безопасного хранения, транспортировки и использования.

Двигатели локомотивов, работающие на сжиженном природном газе в качестве топлива, имеют меньшее акустическое воздействие, чем двигатели, работающие на дизельном топливе.

Рекуперативные тормозные системы

Эффективность этой технологии (рекуперативный тормоз) достигается за счет увеличения использования кинетической энергии. Эта энергия передается обратно в энергосистему и может быть использована другими поездами. За счет использования энергии торможения происходит сокращение выбросов CO2. По подсчетам специалистов количество за счет технологии рекуперативного тормоза энергопотребление подвижного состава снизится примерно на 30%13.

Рекуперативный тормоз не требует больших первоначальных затрат на внедрение нового подвижного состава. С другой стороны, необходимые инвестиции для обновления всего парка подвижного состава с рекуперативными тормозами не будут экономически эффективными.

Эта технология позволяет избежать потерь энергии за счет нагрева, энергии, потерянной при трении пневматического тормоза или при использовании реостатного тормоза.

Энергия, вырабатываемая рекуперативным тормозом, зависит от типа обслуживания; она особенно мощна на местных и региональных линиях с частыми остановками. Тем не менее, но и при высокоскоростном движении рекуперативное торможение обладает потенциалом для повышения энергоэффективности.

Модернизация вспомогательных систем подвижного состава

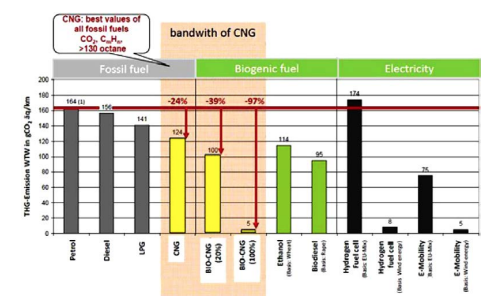

Бортовые системы отопления и кондиционирования

Системы отопления, вентиляции и кондиционирования воздуха (ОВКВ) на сегодняшний день являются крупнейшим потребителем энергии из всех вспомогательных систем пассажирских поездов. Обычно они составляют до 80% всех нагрузок в поезде. Таким образом, эффективность этих систем оказывает большое влияние на общее энергопотребление поезда.

Внедряя различные элементы управления, такие как более эффективные устройства и интеллектуальные системы регулирования отопления, вентиляции и кондиционирования воздуха можно более эффективно управлять бортовой температурой, тем самым снижая энергопотребление подвижного состава. По некоторым оценкам, внедрение таких систем позволит снизить потребление энергии ОВКВ на 13%14.

Новые инновационные разработки в этой сфере уже позволяют контролировать качество воздуха и оценивать количество пассажиров в режиме реального времени. Благодаря этой информации эти новые системы способны регулировать приток свежего воздуха снаружи и более точно регулировать температуру в соответствии с потребностями пассажиров.

Для снижения энергопотребления систем ОВКВ предлагаются следующие меры:

1. Новый хладагент

Большинство систем ОВКВ заполнены жидким хладагентом, который проходит через тепловой цикл и помогает передавать тепло из горячих секций в холодные. Традиционные хладагенты, такие как R-22 (гидрохлорфторуглерод), широко использовались в прошлом, но из-за их неблагоприятного воздействия на озоновый слой они активно заменяются на менее вредные газы, такие как R-410A (гидрофторуглерод). Эти газы обеспечивают более высокую производительность кондиционирования воздуха, следовательно, снижая мощность потребления. На очереди еще более новые природные хладагенты, такие как R744 (жидкий углекислый газ) или HFO-1234yf (2,3,3,3-тетрафторпропен) в настоящее время проходят испытания, и предварительные прототипы показали еще большее снижение выбросов парниковых газов и энергопотребления15.

2. Умное управление ОВКВ

Мониторинг CO2 становится стандартной практикой и может помочь снизить энергозатраты, отсекая пиковые нагрузки на отопление и охлаждение. Установив датчики CO2, бортовая система ОВКВ может контролировать качество воздуха и оценивать количество пассажиров в режиме реального времени. Благодаря этой информации система способна регулировать приток свежего воздуха извне и более точно регулировать температуру в соответствии с потребностями пассажиров, тем самым снижая потребление энергии.

Внедрение этих систем в парке подвижного состава РЖД — дело ближайших 5–7 лет.

3. Системы освещения поезда

Внедряя новые технологии, заменяющие традиционные системы освещения, такие как светодиодные лампы и интеллектуальные схемы и устройства, можно снизить потребление энергии как минимум на 40% и увеличить жизненный цикл всей системы, одновременно снижая связанные с этим выбросы CO2, кроме того, светодиодные лампы щадящих для насекомых16.

Хотя освещение не является самым большим потребителем энергии на борту поездов, составляя в среднем всего 4% от потребности в энергии, за счет замены на светодиодное освещение можно улучшить такие функции, как функциональность, энергоэффективность, дизайн, техническое обслуживание и воздействие на окружающую среду. Хотя они и стоят дороже, чем люминесцентные или скрытые лампы, светодиодные системы освещения будут все чаще использоваться в будущем из-за их более низких затрат на техническое обслуживание, из-за энергоэффективности и более длительного жизненного цикла.

Структура потребления энергии в части обеспечения функций комфорта в поездах. Источник: Knau (1993)

Светодиодная система освещения снижает энергопотребление на 4060% по сравнению с люминесцентным освещением. Поскольку интенсивность света светодиода примерно пропорциональна электрическому току, можно установить схемы и устройства, которые сохраняют ток низким без потери интенсивности света, получая в результате приблизительно те самые от 40% до 60% снижения энергопотребления17.

Длина волны светодиодного света (примерно от 450 до 500 Нм) короче, чем у флуоресцентного света (примерно 550 Нм). Поскольку свет у светодиодных ламп более белый, чем флуоресцентное освещение, с интенсивностью излучения примерно в 1,3 раза сильнее, текст и подобные ему освещенные объекты имеют более четкий вид.

С другой стороны, поскольку люминесцентное освещение производится в разрядной трубке оно имеет разброс в 360°. В отличие от света, распространяемого светодиодным освещением, там угол рассеяния составляет приблизительно 120°.

Светодиодное освещение идеально подходит для использования в поездах, потому что оно питается от постоянного тока и не дает мерцания, которое происходит при люминесцентном освещении. Это должно уменьшить напряжение для глаз пассажиров.

Светодиоды зависят от полупроводникового и люминофорного материала, в отличие от большинства других источников света, таких как люминесцентные и лампы накаливания. Этот материал в светодиодах не включает в себя любой из ультрафиолетовых или инфракрасных лучей, которые не обеспечивают никакого освещения. Аналогично, светодиодное освещение менее склонно к привлечению насекомых, потому что производит очень мало ультрафиолетового света в той части спектра, которая видна насекомым. Это означает, что светодиодные лампы менее подвержены загрязнению, связанному с насекомыми.

Поскольку жизненный цикл светодиодного элемента составляет примерно 40 тыс. часов, это значительно сокращает работу, связанную с частой заменой, контролем включения/ выключения освещения, контролем запасов и утилизацией отходов, которые являются проблемой для галогенного, люминесцентного и других форм обычного освещения. Срок службы светодиодной системы освещения определяется как точка, в которой яркость падает до 70% от ее начального уровня. Поскольку принцип работы светодиодных систем освещения означает, что они не подвержены явлению перегорания, которое происходит в других лампах. Также нет необходимости держать запасные части под рукой на случай перегорания лампочек.

Отопление, вентиляция и кондиционирование воздуха на железнодорожных станциях.

Железнодорожные станции — это массивные сооружения с высоким соотношением окон и стен и большими площадями пола. Железнодорожные вокзалы имеют высокую заполняемость и часто работают по 24 часа в сутки. По данным энергетического обследования, проведенного на крупных станциях в 2011 году (Источник: Азиатский банк развития, 2015)18 среднее потребление энергии на железнодорожном вокзале составляет около 214 кВт*ч/м2 в год; по сравнению с другими крупными общественными зданиями, потребление энергии которых составляет около 114 кВт*ч/м2 в год. Очевидно, что железнодорожные вокзалы имеют высокий потенциал энергосбережения.

Системы кондиционирования воздуха (ОВКВ) являются одним из основных энергопотребляющих устройств на железнодорожных станциях, поскольку они требуют около 68% от общего энергопотребления. Системы ОВКВ (отопления, вентиляции и кондиционирования воздуха) являются крупными потребителями энергии, особенно на крупных железнодорожных станциях и депо. Внедряя различные элементы, такие как более эффективные устройства и интеллектуальные системы регулирования ОВКВ, можно более эффективно управлять температурой станций, тем самым снижая энергозатраты и связанные с ними выбросы CO2.

Этот комплекс мер требует установки датчиков и других элементов управления для регулирования системы ОВКВ. Стоимость таких устройств относительно невелика по сравнению со стоимостью всей системы ОВКВ. Так, внедрение автоматизированного управления для чиллерной установки может позволить сэкономить от 17 до 30% энергии по сравнению с ручным управлением или текущей стандартной автоматизацией здания19.