Современной тенденцией в производстве и эксплуатации технологического оборудования в машиностроении является улучшение его качественных и экономических показателей. Повышение одного из основных показателей качества машин — долговечности способствует высвобождению значительных ресурсов рабочей силы, экономии сырья, материалов, энергии.

Современное и перспективное машиностроение требует обеспечения работоспособности узлов трения на уровне новых рабочих параметров машин, аппаратов и приборов, работающих в более широком диапазоне температур, с более высокими скоростями и давлениями, в особых условиях окружающей среды и при постоянно действующих требованиях снижения трудоемкости изготовления и материалоемкости изделий. При эксплуатации машин и механизмов, содержащих пары трения, возникает их износ и снижение усталостной прочности. Из-за этого у многих низок ресурс работы. Одним из решений повышения износостойкости является применение термической и химикотермической обработки.

Виды термической обработки металлов делятся на три категории: термомеханическая обработка, химически‑термическая, термический способ работы с металлическими сплавами. Все разновидности термической обработки отличаются друг от друга индивидуальными особенностями осуществления рабочего процесса. Каждая из категорий обработки имеет свой, определенный технологическими нормами температурный режим воздействия на используемое сырье, выдержку при обретении установленной степени накаливания, временный период охлаждения металлических заготовок и, конечно, свое оборудование.

Химико-термическую обработку стали используют для изменения химического состава и свойств поверхностей — твердости, износоустойчивости и коррозионной стойкости. Это совокупность операций термической обработки с насыщением поверхности деталей различными элементами (углерод, азот, алюминий, кремний, хром и др.) при высоких температурах. Химико-термическая обработка — один из наиболее распространенных видов обработки металла с целью придания ему необходимых эксплуатационных свойств.

Наиболее широкое распространение получили способы насыщения поверхностного слоя стали углеродом и азотом. Насыщение может происходить как по отдельности, так и в сочетании данных веществ. В соответствии с этим выделяют процессы цементации, азотирования, нитроцементации, цианирования. Гораздо реже используется химико-термическая обработка стали хромом (хромирование), бором (борирование), кремнием (силицирование) и алюминием (алитирование). Поверхностное насыщение стали металлами, образующими с железом твердые растворы замещения, более энергоемко и длительно, чем насыщение азотом и углеродом, образующими с железом твердые растворы внедрения. При этом диффузия элементов легче протекает в кристаллической решетке. Обработка повышает твердость, износостойкость, кавитационную и коррозионную стойкость и, создавая на поверхности изделий благоприятные остаточные напряжения сжатия, увеличивает надежность и долговечность деталей.

Процесс химико-термической обработки стали представляет собой процесс, состоящий из нескольких стадий, таких как: образование активных атомов в насыщающей среде вблизи поверхности или непосредственно на поверхности металла; адсорбция (сорбция) образовавшихся активных атомов поверхностью насыщения (может быть физической и химической); диффузия — перемещение адсорбированных атомов в решетке обрабатываемого металла (определяет важнейшую характеристику химико-термической обработки стали — толщину упрочненного слоя). Для реализации этих процессов необходимо применять специальное оборудование. Рассмотрим подробнее наиболее интересные виды, представленные на российском рынке.

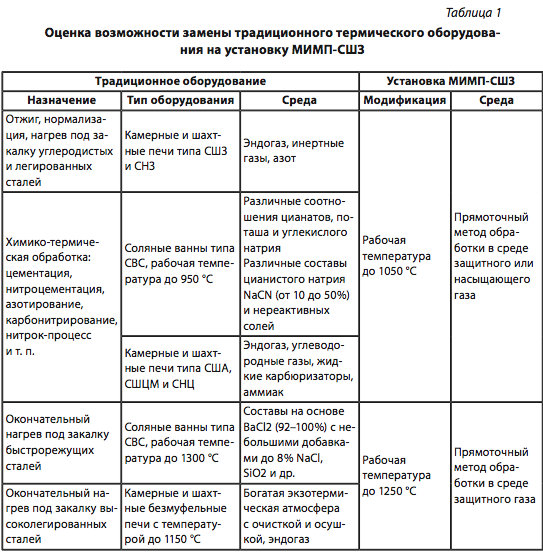

Установка МИМП-СШЗ (представляет ООО «МИУС») является многофункциональным комплексом, позволяющим проводить все наиболее распространенные виды термической и химико-термической обработки в одном рабочем пространстве. В условиях единичного и мелкосерийного производства печь может заменить 2–3 вида электротермического оборудования. Оценка возможности замены традиционного оборудования на установку МИМП-СШЗ представлена в табл. 1.

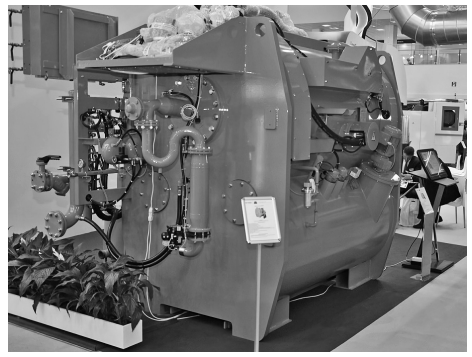

Универсальная печь для термической и химико-термической обработки МИМП-СШЗ состоит из печного блока, силового шкафа, блока ротаметров и (при необходимости) газовой рампы (рис. 1).

Рис. 1. Универсальная печь для термической и и химикотермической обработки МИМП-СШЗ для единичного производства

Печной блок представляет собой электрическую двухкамерную печь шахтного типа. В нижней секции расположена камера получения эндогаза, остальные секции, количество которых определяется необходимой глубиной рабочей зоны, составляют собственно рабочую камеру, в которой проводятся технологические процессы.

Такое совмещение позволяет значительно снизить энергоемкость оборудования, его размеры и стоимость. Блок газоподготовки и рабочее пространство связаны теплоизолированной трубкой, через которую подготовленный эндогаз поступает к садке при проведении процессов нагрева в защитной атмосфере. В рабочее пространство также подведена трубка дополнительной подачи газов для проведения процессов насыщения (цементации, нитроцементации, азотирования).

Секции печи выполнены в виде металлических конструкций с теплоизоляционным слоем из современного легковесного огнеупорного материала, позволяющего снизить общий вес и теплоемкость печи, значительно сократить время вывода печи на режим и энергоемкость. Подовая секция, как несущая основную нагрузку, футеруется огнеупорным кирпичом. В качестве нагревателей применен сплав Х23Ю5Т ГОСТ 12766.1–90 (фехраль), не содержащий никеля и имеющий более высокую температуру применения, чем традиционный нагреватель из сплава Х20Н80‑Н (нихром). Нагреватели расположены на муллитокремниземистых трубках и имеют больший коэффициент поверхностной мощности, чем нагреватели, располагаемые в каналах футеровки.

Контроль температур в рабочем пространстве печи и эндогенераторе, а также защита нагревателей от перегрева производится термоэлектрическими преобразователями типа КТНН, аналогами платиновых преобразователей.

Реторты печи и эндогенератора представляют собой цилиндры из жаропрочной стали 20Х23Н18. Верхняя часть реторты при проведении технологического процесса закрывается теплоизоляционной крышкой с песочным затвором, обеспечивающим предотвращение поступления воздуха в рабочее пространство и уменьшение тепловых потерь. В зависимости от садки могут применяться различные типы тепловых крышек. Крепление садки производится либо непосредственно на крышке печи, составляющей с садкой моноблок «крышка-садка», либо на специальных опорах и траверсе, вынесенной за пределы зоны нагрева с использованием разъемной крышки. Для снижения динамических воздействий при опускании тяжелой садки на опору и для облегчения открытия (закрытия) тяжелых крышек применяются пневматические демпферы-амортизаторы.

Силовой шкаф предназначен для размещения в нем силовых элементов и аппаратуры управления установкой и технологическими процессами. Управление установкой может производиться от микропроцессорных блоков или управляющего компьютера, который может находиться как в непосредственной близости от силового шкафа, так и на удалении от нескольких десятков до сотен метров. Аппаратура обеспечивает независимое управление эндогенератором, одно- или многозонное управление температурой рабочего пространства печи. Аппаратура имеет канал ограничения мощности нагревателей при их перегреве и каналы самодиагностики: обрыва нагревателей и термопреобразователей, пробоя силовых симисторов и т. п.

Блок регуляторов расхода газовых компонентов выполнен автономно от печного блока совместно со смесителем первого уровня и состоит из датчиков измерения массового расхода и запорных и регулирующих расход элементов, закрепленных на каркасе. В установке предусмотрен запорный электромагнитный клапан, не позволяющий подавать в эндогенератор газовоздушную смесь до достижения взрывобезопасной температуры (750 °С).

Для получения эндогазовой атмосферы в реторту газоподготовительного блока помещается отечественный катализатор НИАП-10–01. По техническим характеристикам он превосходит все отечественные марки катализаторов конверсии углеводородных газов и находится на уровне лучших зарубежных образцов фирм «Холкрофт» и «Линдберг», что позволяет сделать процессы термической обработки более стабильными.

Печь поставляется в виде футерованных блоков, которые монтируются в течение одного дня. Оригинальная блочная конструкция позволяет так же эффективно проводить ремонт и замену нагревателей.

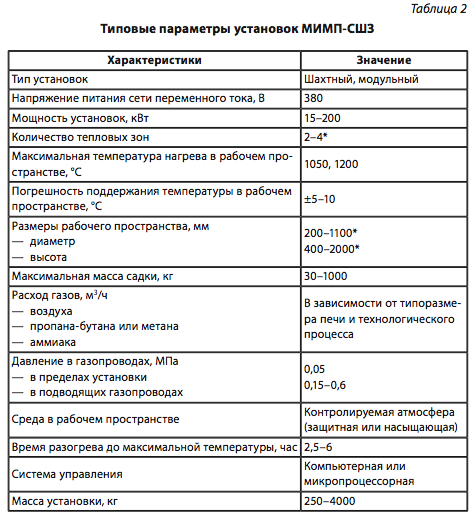

Внедрение оборудования потребует наличия сжатого воздуха, углеводородного газа (пропана-бутана или метана) и аммиака (при нитроцементации или азотировании). Типовые параметры серийно выпускаемых печей представлены в табл. 2.

В настоящее время в качестве альтернативы традиционным методам термической обработки в расплавах солей все чаще выступает обработка изделий в кипящем слое твердых мелкозернистых материалов, находящихся во взвешенном состоянии.

Кипящий слой представляет собой гетерогенную систему, состоящую из слоя мелких частиц (0,6–1,5 мм) и потока газа, проходящего сквозь слой частиц и создающего интенсивное их перемешивание, напоминающее «вязкую кипящую жидкость». Основной особенностью кипящего слоя является его большая теплоемкость и теплопроводность. Интенсивная циркуляция частиц, объемная теплоемкость которых примерно на три порядка превышает объемную теплоемкость газов, приводит к получению одинаковой во всех точках слоя температуры с точностью до нескольких градусов (+2–3 оС от номинала). Популярность применения кипящего слоя как нагревающей среды обусловлена тем, что данная технология, обладая многими преимуществами обработки в жидких средах (высокое качество продукции и скорость процесса всего в 1,5–2 раза ниже, чем в расплаве), лишена его недостатков, поскольку является «сухой». Применение же в качестве материала кипящего слоя специального мелкосферического катализатора конверсии углеводородных газов и потока газа, состоящего из смеси воздуха и углеводородного газа, позволяет получить в рабочем пространстве печи атмосферу эндогаза, которая защищает детали при термической обработке как от окисления, так и от обезуглероживания. В отличие от расплавов кипящий слой невзрывоопасен, нетоксичен, не требует жесткой системы контроля и ректификации солей, захоронения шлама, прост в эксплуатации, его можно применять практически при любых температурах, определяемых лишь стойкостью материала реторты и тепловым балансом печи.

Печь шахтного типа состоит из печного блока с ретортой, блока ротаметров, газоподвода с распределительной решеткой и съемной тепловой крышки, которая используется во время разогрева установки для уменьшения тепловые потерь (рис. 2).

Рис. 2. Пример печей шахтного типа

Реторта выполнена из жаропрочной стали 20Х23Н18 и представляет собой цилиндр, в котором находится материал кипящего слоя, проводится подготовка эндогазовой атмосферы и проходят процессы термической обработки. Требуемый расход газов и воздуха устанавливается согласно технологической инструкции по ротаметрам игольчатыми вентилями.

Садка с деталями находится в подвешенном состоянии.

Вакуумная печь В53ТН французской компании BMI Fours Industrial предназначена для обработки таких типов материалов, как углеродистые стали, стали целевого назначения, легированные, инструментальные и штамповые стали. Таким образом, данная модель может быть использована на участках по обработке и изготовлению инструмента, технологической оснастки и штампов машиностроительных и металлургических предприятий, а также на заготовительном производстве (рис. 3).

Рис. 3. Вакуумная печь В53ТН французской компании BMI Fours Industrial

Оборудование такого типа обеспечивает низкую степень угара легирующих элементов за счет использования парциального давления, а отсутствие обезуглероживания — за счет обработки изделий в условиях вакуума. Метод термической обработки в вакууме позволяет сокращать величину технологических припусков на дальнейшую механическую обработку.

Отсутствие окислительных процессов дает возможность получать светлую поверхность обрабатываемых изделий, уменьшить величину технологических припусков на дальнейшую механическую обработку, что приводит к сокращению этапов механической обработки при изготовлении и снижению уровня себестоимости обработки или производства изделия.

Возможность использования непрерывного или изотермического охлаждения обеспечивает необходимые свойства. Использование печи модели В53ТН способствует сокращению доли брака за счет обеспечения четкого соблюдения условий технологического цикла. Длительный срок сохранения технологических свойств закалочного масла позволяет сократить затраты на его замену.

Вакуумная печь является современным высокотехнологичным оборудованием и отвечает международным требованиям производственной безопасности. Изготовитель оснастил оборудование системой управления, имеющей систему безопасности для предотвращения несанкционированного доступа к оборудованию, обеспечивающую в автоматическом режиме отслеживание состояния основных узлов оборудования, в случае выхода одного из них из строя — оповещение об этом обслуживающего персонала и самостоятельное принятие мер по предотвращению развития аварийной ситуации. Отсутствие паров и продуктов горения закалочного масла, лучистого тепла и воздействия высоких температур позволяет сократить объем вредных факторов на производстве заказчика.

Большинство российских предприятий находятся в активной фазе перевооружения парков механообрабатывающего оборудования на своих предприятиях. Приобретение токарных и фрезерных станков, позволяющих изготавливать изделия с высокой точностью, вынуждает руководство предприятий учитывать дефекты, возникающие при термической обработке. По этой причине возникает необходимость в увеличении технологических припусков, закладке большего количества изделий в производство. Все эти факторы приводят к заметному росту себестоимости изделия и снижению эффекта от использования современного и дорогостоящего механообрабатывающего оборудования.

Рассмотрев технологические возможности данного типа оборудования, специалисты ГК «ФИНВАЛ» рекомендуют к использованию на производстве вакуумную печь модели B53TH для предупреждения или практически в полной мере сокращения риска возникновения указанных выше дефектов. Основными преимуществами термической обработки в вакууме являются: отсутствие окисления и образования окалины; низкая степень угара легирующих элементов и углерода; универсальность оборудования, позволяющая осуществлять на оборудовании сразу несколько операций термической обработки; чистота поверхности изделий, не требующая дальнейшей очистки или подготовки. К тому же вакуумная печь оснащается дополнительным производственным оборудованием, использование которого приведет к снижению себестоимости продукции, повышению производительности труда и обеспечит улучшение культуры производства и условий работы на предприятии. Например, использование замкнутой системы водяного охлаждения практически сводит к нулю затраты на воду, а генератор азота позволяет заказчику самому производить и контролировать качество технологического газа.

Опыт эксплуатации такого типа вакуумных печей компании BMI существует у таких предприятий, как ОАО «ТермоМет», АО «Рыбинские моторы», АО «Редуктор ПМ», АО «АВИТЕК», АО «Авиадвигатель», АО «УМПО», АО «СТАР». Также перспективу приобретения вакуумной печи сейчас рассматривают многие другие предприятия машиностроительного комплекса страны, задействованные как в отрасли общего машиностроения, так и в авиационной промышленности.

Печи с защитной атмосферой (компании Bosio) применяют для химикотермической обработки и придания заготовкам новых физико-химических свойств.

Типы печей:

• печи с защитной атмосферой (в т. ч. светлый отжиг);

• печи для цементации;

• печи для нитроцементации;

• печи для азотирования.

В зависимости от требований по производительности, весу, типу и размеру садки предлагают основные типы печей. Новые современные печи с защитной атмосферой (производства компании Bosio d. o. o.) позволяют обеспечить:

• высокое качество термической обработки (равномерность и точность температуры, стабильность и повторяемость режимов термообработки), что исключает брак в ходе термообработки;

• минимальный расхода энергоносителей (природный газ, электричество), воды, сжатого воздуха;

• высокую производительность термического оборудования;

• фактическое отсутствие простоев оборудования из‑за многократного сокращения необходимости в ремонтах;

• минимальные вредные выбросы;

• безопасность технологических процессов;

• исключение влияния человеческого фактора на процессы и оборудование;

• низкие расходы на обслуживание и ремонт. Так, например, срок службы керамоволокнистой футеровки в десятки раз превосходит срок службы традиционной кирпичной футеровки;

• получение налоговых преимуществ благодаря использованию энергоэффективного оборудования.

Магистральный грузовой тепловоз отправлен на Байкало-Амурскую магистраль

Магистральный грузовой тепловоз 3ТЭ25К2М производства Брянского машиностроительного завода, входящего в состав ЗАО «Трансмашхолдинг», отправлен на Байкало-Амурскую магистраль. Опытный образец сверхмощного локомотива будет базироваться в депо Новая Чара (Восточно-Сибирская дорога). На Байкало-Амурской магистрали тепловоз должен преодолеть эксплуатационный пробег протяженностью 50 000 км.

Сверхмощный тепловоз 3ТЭ25К2М разработан брянскими конструкторами специально для эксплуатации в тяжелых климатических условиях на участках со сложным профилем пути. Он предназначен для вождения поездов повышенной массы — до 7100 т.

Специалисты Трансмашхолдинга впервые представили тепловоз профессиональной общественности в 2017 г. Новый локомотив обладает рядом современных технических решений, которые были внедрены по результатам анализа многолетней эксплуатации на БАМе тепловозов предыдущих серий. В его конструкции применен надежный и мощный дизельный двигатель со вспомогательным оборудованием, в результате мощность секции по двигателю повышена до 3100 кВт. Появился автономный обогрев кабины, установлены электрические агрегаты, требующие минимального обслуживания, топливная, водяная и воздушная системы спроектированы с учетом эксплуатации при низких температурах.

Пресс центр АО «УК «БМЗ»