Одним из актуальных и постоянно возникающих вопросов в технологии машиностроения является вопрос уменьшения основного технологического времени за счет обеспечения рациональных условий выполнения операции с учетом взаимосвязи производительности и точности обработки, например, при сверлении глубокого отверстия. Современное технологическое оборудование с числовым программным управлением (ЧПУ) позволяет изменять в процессе обработки в нужный момент времени режимы резания (скорость резания V и подачу S) и тем самым добиваться изменения величины основного технологического времени (T0) и параметров точности обработки: погрешности размера (∆p), радиального биения (∆p. б.), величин амплитуд (Ск) гармонических составляющих погрешности формы отверстия в поперечном сечении (∆фпоп).

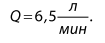

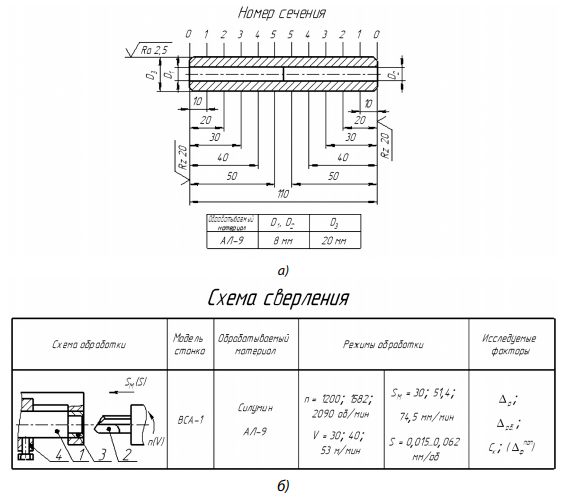

Условия обработки с изменением режима резания в процессе сверления были смоделированы при проведении экспериментов в данной работе на станке модели BCA-1, работающем по схеме, представленной на рис. 1, б. При этом заготовка 1 закреплена в приспособлении 4, а сверлу одностороннего резания 2 сообщают вращение V и подачу S с направлением инструмента по кондукторной втулке 3. Отверстия обрабатывали в экспериментальных образцах (рис. 1, а) из силумина марки АЛ-9, полученных литьем в кокиль, проточенных по наружному диаметру D3 = 20 мм до Ra = 2,5 мкм и торцевых поверхностей до Rz = 20 мкм [1]. Образцы сверлили сверлами одностороннего резания с плоскостной заточкой и геометрическими параметрами режущей части, как в предыдущих исследованиях [1, 2] с режимами обработки, представленными на рис. 1, б. В то же время давление смазочно-охлаждающей среды (масло марки МР-1 по ТУ 3821-01039-70) поддерживали в пределах p = 4,9 ∙ 106 Па при расходе

Средства и методику измерений параметров геометрической точности обработанных отверстий применяли и производили так же, как в предыдущих экспериментальных исследованиях [1, 2].

После сверления отверстие измеряли по его длине в шести сечениях, имеющих номера от 0 до 5. Сечение 0 брали у входного торца отверстия, остальные — с интервалом 10 мм от него (рис. 1, а).

Рис. 1. Исследуемые: а — экспериментальные образцы; б — схема сверления (1 — заготовка; 2 — сверло одностороннего резания; 3 — кондукторная втулка; 4 — зажимное приспособление)

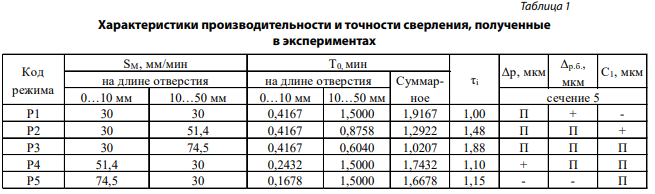

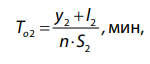

За исходный принимали вариант обработки с кодом режима Р1 (табл. 1), где Sм = 30 мм / мин (0,019 мм / об); V = 40м / мин (1582 об / мин). Для остальных случаев (код режима Р2, Р3, Р4, Р5) режимы обработки указаны в табл. 1. Режим резания по длине отверстия изменяли целенаправленно.

Условные обозначения: «+» — наибольшее значение; «-» — наименьшее значение; «П» — промежуточное значение.

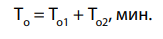

Так как на длине 0…10 мм и 10…50 мм режимы резания различны, то основное технологическое время определяли как сумму затрат:

Примем основное технологическое время на длине 0…10 мм

где y1 — величина врезания инструмента 2,5 мм (на всех режимах одинакова); l1 — длина обрабатываемого участка отверстия (l1 = 0 … 10 мм);

n — частота вращения инструмента (1582 об / мин); S1 — подача на один оборот инструмента (0,019; 0,033; 0,047мм / об) на обрабатываемом участке отверстия.

Основное технологическое время на длине 10…50 мм

где l2 — длина обрабатываемого участка отверстия (l2 = 10 … 50 мм); y2 — величина перебега инструмента 5 мм (на всех режимах одинакова); s2 — подача на один оборот инструмента (0,019; 0,033; 0,047мм / об) на обрабатываемом участке отверстия.

Результаты расчетов приведены в табл. 1. Здесь

где τ1…5 — коэффициент изменения основного технологического времени по сравниваемым вариантам обработки; То(Р1)…То(Р5) — основное технологическое время обработки отверстия с режимами, соответствующими кодам Р1… Р5 (табл. 1).

Наибольшего сокращения основного технологического времени можно добиться на режимах Р2 (в 1,48 раза) и Р3 (в 1,88 раза) по сравнению с исходным вариантом обработки (режим Р1). На режимах Р4 и Р5 сокращение Т0 возможно на 10 и 15% соответственно. Это стало возможным за счет увеличения производительности обработки на различных участках просверливаемого отверстия (рис. 2). Рассмотрим производительность обработки как произведение SM = n ∙ S, мм/мин (табл. 1), где среднюю производительность для данного режима сверления определяли по всей длине отверстия, условно разделенной на пять участков от сечения 0 до 5 (рис. 2). Наибольшее увеличение производительности происходит на режиме Р2 и Р3 по сравнению с исходным вариантом обработки (режим Р1).

Рис. 2. Изменение производительности обработки по длине отверстия

Было бы неверно рассматривать характеристики производительности процесса сверления глубоких отверстий в условиях обработки на станках с ЧПУ в отрыве от параметров точности обработки. Ведь при разработке технологического процесса обработки глубокого отверстия в первую очередь нужно обеспечить выполнение установленных на рабочем чертеже детали технических требований, а далее установить условия обработки, обеспечивающие минимальное основное технологическое время (Т0) и максимальную производительность SM = n ∙ S, мм/ мин [3, 4, 5, 6]. Тем более что стоимость одной станко-минуты работы оборудования с ЧПУ достаточно высока.

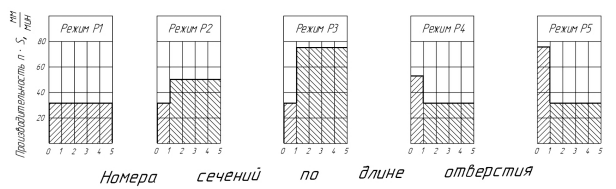

Установлено, что на участке врезания (0…10 мм) наибольшая погрешность размера ∆p = 100 мкм (усадка) наблюдалась при подаче SM = n ∙ S, мм/мин (0,047 мм / об). Наименьшая усадка ∆p = 75 мкм получена в сечении 5 при SM = 30 мм / мин (0,019 мм / об). Все эти значения подач соответствуют коду режима Р5 (табл. 1). В остальных случаях погрешность размера (рис. 3, а) на участке врезания составила ∆p = 90…95 мкм, в сечении 5 ∆p = 85…90 мкм. Таким образом, погрешность формы в продольном сечении отверстия (∆фпрод) для режима Р5 будет наибольшей — 25 мкм, на режимах Р1, Р2, Р3, Р4 ∆фпрод = 3…12 мкм. Поэтому для получения наименьшего значения ∆фпрод рекомендуется вести обработку участка врезания с подачей SM = 30 мм / мин, а далее увеличивать ее до SM = 74,5 мм / мин.

Рис. 3. Изменение по длине отверстия величины: а — погрешности размера ∆p; б — радиального биения ∆p. б.

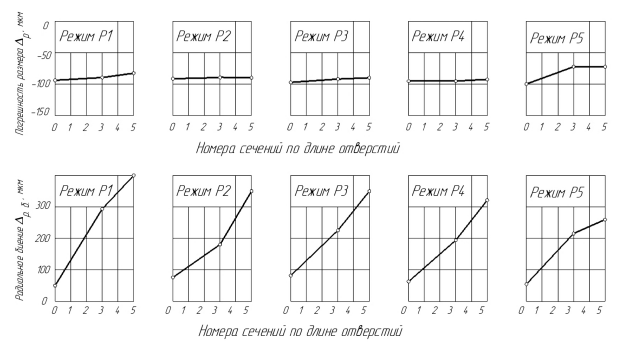

Величина радиального биения на участке врезания (0…10 мм) составила максимально ∆p. б.= 100…125 мкм на всех режимах обработки (рис. 3, б). Далее, изменяя величину минутной подачи по длине отверстия, получили наименьшее радиальная биение ∆p. б.= 265 мкм в сечении 5 при подаче SM = 30 мм / мин (режим Р5), наибольшее — ∆p. б. = 400 мкм также при SM = 30мм / мин (режим Р1). Причиной же такого расхождения явилась меньшая величина копирования погрешности в случае изменения минутной подачи от 74,5мм / мин до 30мм / мин (режим Р5) по длине отверстия, чем при сверлении с постоянной подачи SM = 30мм / мин (режим Р1). Для режимов Р2, Р3 и Р4 величина радиального биения получена на 60…85 мкм выше, чем на режиме Р5.

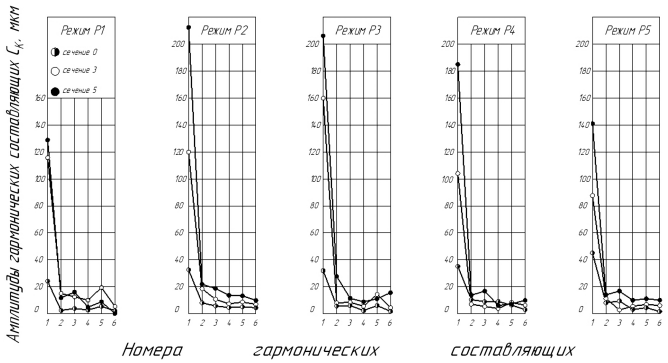

Диаграммы амплитуд гармонических составляющих, представленные на рис. 4, даны по сечениям обрабатываемых образцов 0, 3 и 5. Качественно они подтверждают ранее полученные результаты о росте величин амплитуд всех СК по мере увеличения длины отверстия в результате переноса (копирования) погрешности и о наибольшем удельном весе первых трех гармонических составляющих в суммарной погрешности формы отверстия в поперечном сечении (∆фпрод) [7, 8]. Количественно видно, что для всех режимов (рис. 4) амплитуды С4, С5, С6 (в сечениях 0…5) находятся в пределах 2…13 мкм; С2, С3 — в пределах 4…16 мкм. Лишь на режимах Р2 и Р3 в сечении 5 амплитуда составила С2 = 20…28 мкм. Существенная разница наблюдается в величинах амплитуд первой гармонической составляющей. На заходном участке наибольшая величина С1 = 46 мкм получена при SM = 74,5 мм / мин (0,047 об / мин), в остальных случаях для сечения 0 C1 = 22…34 мкм. Резкий рост величины амплитуды C1 и увеличение степени копирования погрешности по длине сверления наблюдается при увеличении подачи (от 1-го к 5-му сечению). Так, на режимах Р2 и Р3 в сечениях 0, 3 и 5 амплитуды C1 составили соответственно 35; 121; 232 мкм — в первом случае и 33; 160; 229 мкм — во втором случае. На других режимах (Р1, Р4, Р5), где подача SM = 30 мм / мин (от 1-го к 5-му сечению), степень копирования погрешности меньше и составляла в сечениях 0, 3, 5 C1 = 26…46; 88…115; 132…183 мкм. Меньшие значения амплитуд C1 соответствуют, как правило, условиям сверления на режиме Р1.

Рис. 4. Влияние условий обработки на отклонения формы и расположения поверхностей отверстия

Из сводной табл. 1 видно, что нет ни одного режима, где погрешности были бы минимальны и одновременно производительность была бы наибольшей. Технологу и в реальном проектировании приходится искать компромиссные решения.

Для условий нашего эксперимента можно рекомендовать как наилучший режим Р5. Здесь ∆p и ∆p. б. — минимальны по сравнению с другими, а величина амплитуды C1 близка к наименьшей (рис. 4). В условиях производства часто заходной участок (0…10 мм) отрезают, что позволяет существенно уменьшить погрешность формы отверстия в продольном сечении (∆фпрод). Этот метод можно применить при использовании режима Р5 в реальных условиях. Все это позволит сократить основное технологическое время и увеличить производительность сверления на 15% по сравнению с исходным режимом обработки (режим Р1). При менее жестких требованиях к точности обработки по тому или иному параметру можно использовать режимы резания по вариантам Р2 и Р3, что позволит еще более увеличить производительность.

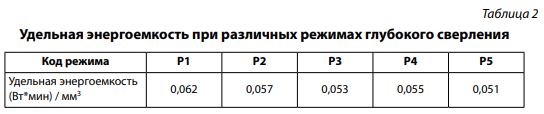

Для сравнительной оценки энергетической составляющей метода глубокого сверления был произведен расчет удельной энергоемкости. Данный критерий определяет энергоемкость воздействия, необходимую для формирования одного кубического миллиметра детали. То есть необходимо общую энергию процесса разделить на объем образующейся детали. Удельная энергоемкость служит, по сути, физическим показателем эффективности процесса резания, если в результате этого процесса стружкообразование осуществляется с приемлемой производительностью при обеспечении заданного периода стойкости инструмента, а обработанные поверхности получаются с требуемой формой, размерами и качеством [9].

Для определения удельной энергоемкости Э (Вт*мин) / мм3 воспользуемся формулой

где N — мощность, Вт, To — основное время, мин., V — объем удаляемого материала, мм3.

После проведения эксперимента были получены значения мощности при различных подачах. Для S = 30 мм / мин и n = 1582 об / мин, N составила 40 Вт; S = 51,4 мм / мин и n = 1582 об / мин, N составила 55 Вт; S = 74,5 мм / мин и n = 1582 об / мин, N составила 67 Вт. Исходя из этих данных, рассчитаем удельную энергоемкость для каждого из приведенных режимов, представленных в табл. 2.

Полученные результаты позволяют сделать вывод о том, что при минимальных значениях удельной энергоемкости мы получаем либо наилучшее качество поверхности, либо наиболее производительные режимы. Благодаря этому в качестве рационального критерия можно использовать удельную энергоемкость для применяемых режимов резания.

Подобные рекомендации могут быть разработаны для реальных условий производства по любой из используемых схем обработки глубоких отверстий [1, 2, 4–6]. Они способствуют более полному использованию технологических возможностей станков с ЧПУ. Таким образом, существуют реальные возможности использования преимуществ станков с ЧПУ непосредственно в процессе сверления с целью повышения точности, производительности и сокращения основного технологического времени.