В настоящее время интеллектуальные технологии онлайн-мониторинга состояния параметров тракторов помогают находить, диагностировать и определять приоритеты проблем на производственных линиях с помощью методов профилактического, технического обслуживания и прогнозирования. Мониторинг работоспособности техники позволяет увеличить время безотказной работы производства, поскольку выявление мельчайших изменений может помочь обнаружить важные общие режимы отказа оборудования. Это приводит к снижению эксплуатационных расходов, оптимизированному управлению ремонтом и запасными частями и более высокой производительности даже с учетом небольших хозяйств.

Поэтому в области сельского хозяйства должна быть обеспечена поддержка внедрения интеллектуальных технологий. Как пример, автоматизированная система онлайн-мониторинга прочности, надежности и безопасности трудных технических объектов, предназначенная для сбора, анализа и накопления данных от разнотипных и распределенных датчиков с целью определения технологического состоянии оборудования, обнаружения отклонений, также поломок в его работе, обеспечения наблюдения за развитием ситуации, оперативного предотвращения необходимости технического обслуживания и принятия решений, которые обеспечивают надежную и безопасную эксплуатацию [1].

В обеспечении работоспособности техники при проведении диагностирования ее технологического состояния существенная роль отводится задачам по установлению технического состояния машины без разборки, с помощью выполнения технологического обслуживания интеллектуальной системы онлайн-мониторинга технологического состояния.

Самой важной составляющей увеличения результативности использования энергетических средств, сокращения средств на ремонт и техническое обслуживание является диагностика техники. Интеллектуальные цифровые технологии диагностирования, активно внедряемые передовыми производителями сельскохозяйственной техники, повышают качество послепродажного технического обслуживания: информация об использовании продукции клиентами собирается через систему датчиков и анализируется в автоматическом режиме. К примеру, онлайн-мониторинг и дистанционная передача информации [2–4].

GPS-системы контроля тракторов выделяются обширностью функционала. Датчики и блок передачи данных устанавливаются в специальных местах без риска повреждения работающими частями техники, а также при работе в неблагоприятных погодных условиях. Машина может работать круглосуточно при полном отсутствии дорог и критических нагрузках. Под такие же параметры эксплуатации рассчитывается и оборудование спутниковых мониторинговых систем.

Стоит отметить, что высококачественный онлайн(GPS)-мониторинг передвижения и местоположения трактора дает возможность приобрести ряд ощутимых экономических выгод, возможность уменьшить удельный расход топлива, сократить период выполнения типовых задач и устранить простои и факты нецелевого использования техники [5].

Система интернет-мониторинга параметров тракторов устанавливается на любую модель. Подключение к агрегатам производится вне зависимости от штатной электропроводки и никак не влияет на работу механизмов и приборов. Оператор при этом не способен вносить изменения в показания датчиков или передачу данных — все функционирует в автоматическом режиме. Для того чтобы GPS для трактора работал безотказно, следует принимать во внимание характер эксплуатации каждой машины.

Рассмотрим, как осуществляется онлайн-мониторинг параметров уровня и расхода топлива.

Контроль уровня топлива осуществляется за счет установки емкостных датчиков в бак техники. В случае если баков несколько, то в каждый монтируется отдельный датчик. Количество и размер датчиков подбираются исходя от формы и количества баков в технике [6, 7].

Главные преимущества данного метода — это:

- контроль начального и конечного уровня топлива в баке;

- контроль количества заправленного топлива;

- возможность отследить количество топлива, потраченного на холостых оборотах;

- контроль расхода топлива (ушедшего топлива из бака) за определенный промежуток времени;

- наличие актуальных данных об остатках топлива в баке.

В системах используются емкостные датчики уровня топлива с цифровым интерфейсом.

Недостатком данного метода является только то, что он не дает информации о фактическом потреблении топлива двигателем. Но этот недостаток можно отнести ко всем датчикам емкостного типа.

Контроль расхода топлива реализуется с помощью установки в топливную систему проточного счетчика (расходомера), который позволяет контролировать как систему подачи топлива, так и обратку с высокой точностью, фактически потраченное топливо в движении и на холостых оборотах.

В зависимости от технических особенностей расходомеры можно разделить на отдельные группы:

CAN-датчик расхода топлива

- в зависимости от специфики топливной системы: однокамерные, двухкамерные;

- по пропускной способности: 100, 250, 500 и 1500 л/ч;

- по типу интерфейса: импульсный, RS-232/485 и CAN.

Главное преимущество данного метода — высокая точность данных о фактическом потраченном топливе двигателем. Расходомеры устойчивы к внешнему магнитному воздействию и высоким температурам, поэтому погрешность при измерении минимальна.

Единственный недостаток такого решения — это отсутствие возможности контролировать объем топлива в баке.

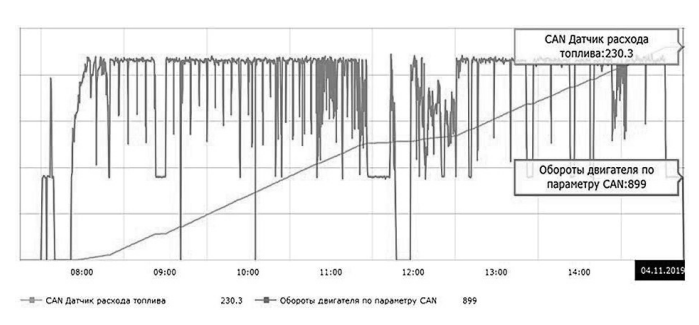

Суть контроля расхода топлива (can) заключается в использовании универсального программируемого контроллера, который подключается к бортовому компьютеру и собирает данные с бортовой системы трактора о полном расходе топлива. После сбора информации все данные передаются с CAN-шины на компьютер, и обрабатываются в специальной программе (см. рисунок).

Данное решение позволяет диспетчеру получать информацию о техническом состоянии трактора, фактическом потреблении топлива, а также получать сведения об уровне топлива со штатного датчика уровня топлива и дополнительную информацию. Но при этом нужно учитывать, что погрешность штатного датчика учета топлива составляет не менее 30 %.

Однако, несмотря на то что метод позволяет анализировать большое количество данных с помощью всего одного устройства (CAN-шины), само по себе это решение не является полноценным, потому что позволяет контролировать только расход, не показывая фактический уровень топлива в баке.

Заметим, что наиболее эффективный результат можно получить только при использовании метода совмещенного контроля [8]. Данное решение предусматривает использование сразу нескольких способов контроля:

- уровня топлива в баке;

- расхода топлива с помощью расходомера;

- расхода топлива путем считывания данных с CAN-шины.

Совмещенный метод позволит контролировать любые изменения уровня топлива в баке и его фактический расход сельскохозяйственной техникой, а также производить сравнительный анализ данных по каждому из способов контроля. В конечном результате это даст возможность фиксировать и предотвращать любые действия с топливом, параллельно осуществлять контроль всех топливных узлов, сравнивать данные с датчиков и получать точный отчет.

Системы онлайн-мониторинга параметров тракторов позволяют не только определять местоположение трактора, скорость и количество расходуемого топлива, но и отслеживать температуру двигателя во время работы. Осуществить это можно при помощи специального цифрового датчика температуры. Получать данные о температуре охлаждающей жидкости можно также благодаря подключению к CAN-шине трактора [9, 10].

Кроме контроля температуры двигателя, данное решение дает возможность производить и настройку температурных режимов. При необходимости также можно подключить функцию онлайн-уведомлений, которые позволят диспетчеру оперативно получать информацию о нарушениях в работе двигателя с указанием геолокации события.

Главным преимуществом данного решения является наличие у диспетчера актуальных данных о нагрузке двигателя и возможность предотвращения его перегрева, которое впоследствии может привести к поломке.

Реализовать данную функцию возможно несколькими способами:

- подключение датчика детонации, который позволяет фактически оценить, заведен или заглушен двигатель. А система мониторинга выполняет все подсчеты и формирует необходимый отчет по времени работы двигателя;

- использование цифрового входа (триггера). Внешний трекер подключается аналоговым триггерным входом (или цифровым) к любому из штатных индикаторов работы двигателя, а система мониторинга ведет подсчет времени работы. Данный способ подключения наиболее популярный, потому что не требует дополнительных затрат на приобретение специальных датчиков;

- использование датчика оборотов. Такое решение можно применить только в случае, если подключено устройство с возможностью чтения данных с CAN-шины.

ВЫВОДЫ

Исследование методов, а также средств сбора данных о техническом состоянии тракторов дает возможность отметить, что для повышения производительности их применения и обеспечения сохранности эксплуатационных свойств на заданном уровне целесообразно собирать сведения о состоянии абсолютно всех агрегатов и механизмов техники, соответственно, ее прочности и надежности, применяя при этом информацию об изменении ее нынешного технического состояния с помощью непрерывного мониторинга ресурсных параметров.

Таким образом, считаем, что интеллектуальная система онлайн-мониторинга технического состояния параметров тракторов при диагностике дает возможность оперативно устанавливать вероятные причины возникновения отказов техники при аварийных либо предаварийных режимах работы. Концепция онлайн-мониторинга позволят оперативно осуществлять ремонт, что обеспечивает возможность сокращения простоев техники в сжатые агротехнические сроки.